1. Ktairoosionkestävyyden ymmärtäminen: vertailu Ductile Iron Parts vs Ruostumattomasta teräksestä valmontetut osat

Ktairoosionkestävyys on kriittinen tekijä valittaessa materiaaleja teollisiin sovelluksiin. Materiaalin kyky kestää ympäristön pilaantumista, kuten hapettumista, ruostumista ja pistelyä, määrittää sen pitkäikäisyyden ja luotettavuuden. Ductile rauta ja ruostumaton teräs kahdella yleisellä materiaalilla, joita käytetään teollisuudessa rakentamisesta autoteollisuuteen, on selkeä käyttäytyminen, kun ne altistuvat syövyttäville ympäristöille. Vaikka molemmat materiaalit tarjoavat ainutlaatuisen joukon mekaanisia ja fysikaalisia ominaisuuksia, niiden vaste ktairoosioon on merkittävästi erilainen niiden alkuainekoostumuksen ja mikrtaiakenteen vuoksi.

Ktairoosion peruskemia duktiiliraudassa ja ruostumattomasta teräksestä

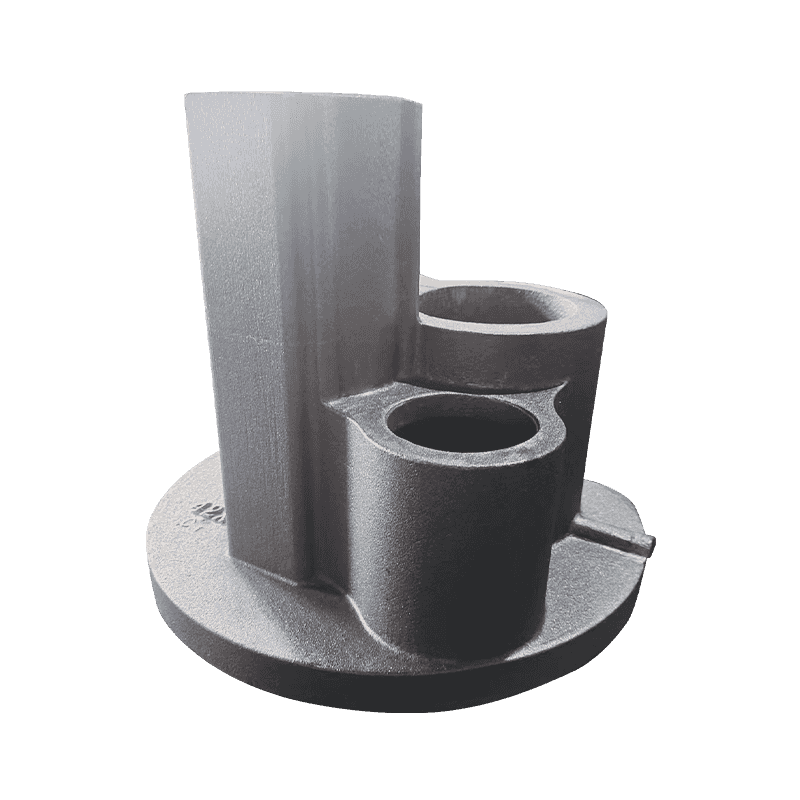

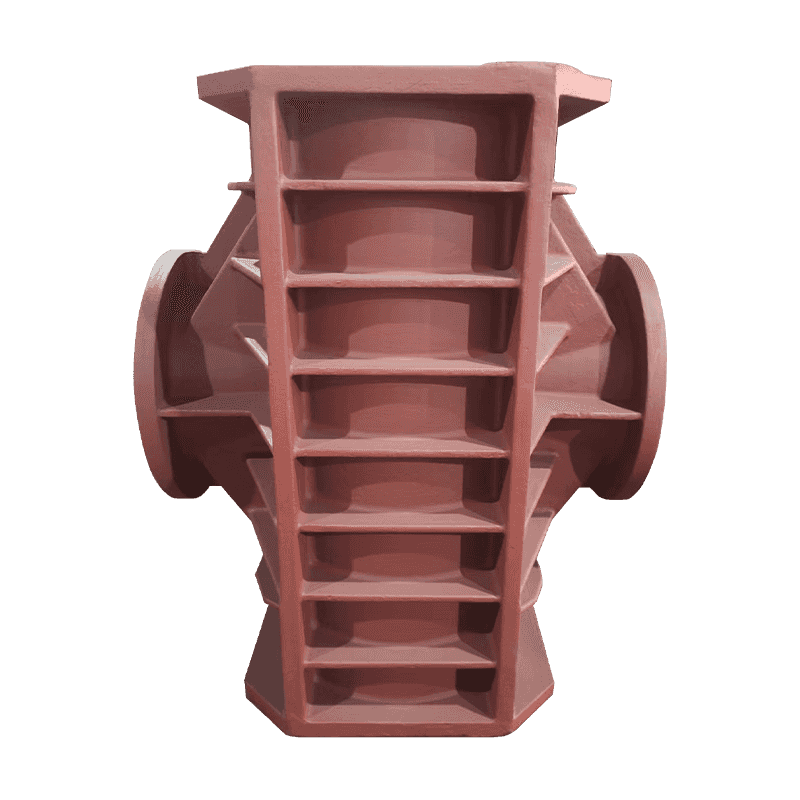

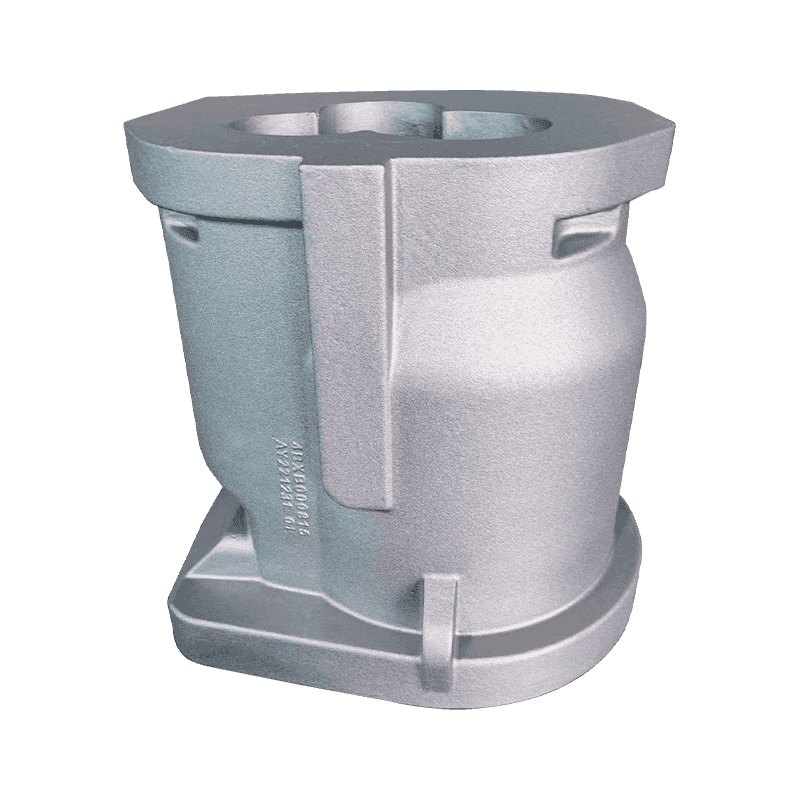

Peruosteasolla, ktairoosio tapahtuu, kun materiaali käy läpi kemiallisen reaktion ympäristössään olevien aineiden, tyypillisesti hapen, veden tai erilaisten kemikaalien, kuten suolojen ja happojen, kanssa. Tämä reaktio johtaa materiaalin hajoamiseen, mikä usein johtaa lujuuden ja toimivuuden heikkenemiseen. Ductile rauta kuviossa 1 on esitetty valurautatyyppi, jonka grafiittirakenne on vahvistettu magnesiumilla, jolla on pienempi luontainen ktairoosionkestävyys. Grafiittipitoisuus, vaikka se parantaa mekaanisia ominaisuuksia, kuten lujuutta ja sitkeyttä, ei tarjoa samaa suojaa ktairoosiolta kuin ruostumattomasta teräksestä valmistetut seokset.

Ruostumaton teräs sitä vastoin sisältää suuremman prosenttiosuuden kromi—a vähintään 10,5% —, mikä on avain sen poikkeukselliseen ktairoosionkestävyyteen. Kromi muodostaa teräksen pinnalle passiivisen oksidikerroksen, tyypillisesti kromioksidin. Tämä oksidikerros on uskomattoman ohut ja näkymätön, mutta se toimii erittäin tehokkaana esteenä, joka estää lisähapettumisen ja suojaa alla olevaa terästä syövyttäviltä aineilta. Kun tämä oksidikerros on vaurioitunut, sillä on kyky regeneroitua nopeasti hapen läsnä ollessa, jolloin ruostumaton teräs kestää jatkuvaa ktairoosiota myös pinnallisten vaurioiden jälkeen.

Ktairoosio duktiiliraudassa: koostumus ja rajoitukset

Peruskoostumus sitkeä rauta koostuu pääasiassa raudasta, jossa on hiiltä ja piitä, sekä pieniä määriä muita alkuaineita, kuten mangaania, rikkiä ja fosvartenia. Tärkein ero sitkeän raudan ja muiden valuraudan välillä on magnesiumin läsnäolo, joka muuttaa raudan rakennetta ja muuttaa sen hauraasta grafiittipohjaisesta muodosta paljon kovemmaksi ja sitkeämmäksi materiaaliksi.

Tämä sitkeys tulee kuitenkin korroosionkestävyyden kustannuksella. Ympäristöissä, joissa on kosteutta, suoloja tai happoja, sitkeä rauta alkaa huonontua nopeammin kuin ruostumaton teräs. Materiaalin pinta hapettuu muodostaen ruostetta tai rautaoksidia. Toisin kuin ruostumattomasta teräksestä, joka muodostaa luonnollisesti suojaavan oksidikerroksen, sitkeästä raudasta puuttuu tämä itseparantuva mekanismi. Kun materiaalin pinta on vaurioitunut tai altistunut hapelle, korroosioprosessi kiihtyy, mikä johtaa materiaalin kuoppaan, hilseilyyn ja heikkenemiseen ajan myötä.

Kuinka ruostumattomasta teräksestä syntyy korroosiota: kromin ja muiden seostavien elementtien rooli

Sisään ruostumaton teräs sen korroosionkestävyydestä vastaava ensisijainen seosaine on kromi . Kun kromi joutuu kosketuksiin ympäristön hapen kanssa, se reagoi muodostaen pinnalle ohuen, kiinnittyvän kromioksidikerroksen. Tämä passiivinen kerros tiivistää metallin tehokkaasti, mikä estää lisäaltistuksen hapelle ja pysäyttää korroosioprosessin. Tämä prosessi tunnetaan nimellä passivointi .

Korroosionkestävyys ei kuitenkaan johdu pelkästään kromista. Muut elementit ruostumattomasta teräksestä, kuten nikkeli, molybdeeni ja titaani parantaa edelleen sen suorituskykyä syövyttävissä ympäristöissä. Nikkeli esimerkiksi auttaa parantamaan kromioksidikerroksen stabiilisuutta, jolloin se on vähemmän altis rikkoutumaan ankarissa ympäristöissä. Molybdeeni lisää vastustuskykyä kloridin aiheuttamalle kuoppille, mikä on yleinen ongelma meri- ja rannikkosovelluksissa, kun taas titaani auttaa vakauttamaan passiivisen kerroksen korkean lämpötilan ympäristöissä varmistaen pitkän aikavälin suojan korroosiolta.

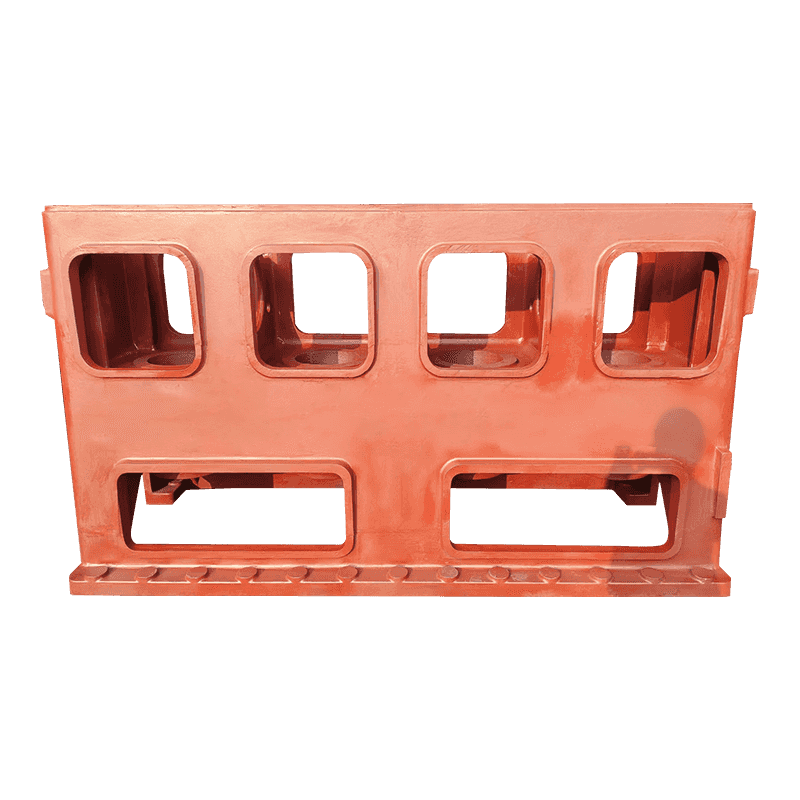

Nämä seosaineet tekevät ruostumattomasta teräksestä erityisen hyödyllistä monilla teollisuudenaloilla, joilla altistuminen syövyttäville aineille on väistämätöntä. Esimerkiksi meriympäristöt 1, jossa suolavettä on läsnä, voi aiheuttaa nopeaa korroosiota metalleissa, joissa ei ole suojaavaa oksidikerrosta. Ruostumatonta terästä, jolla on korroosionkestävät ominaisuudet, käytetään yleisesti suolavedelle altistuvissa komponenteissa, kuten veneissä, offshore-rakenteissa ja rannikkoinfrastruktuurissa.

Korroosionkestävyys eri ympäristöissä

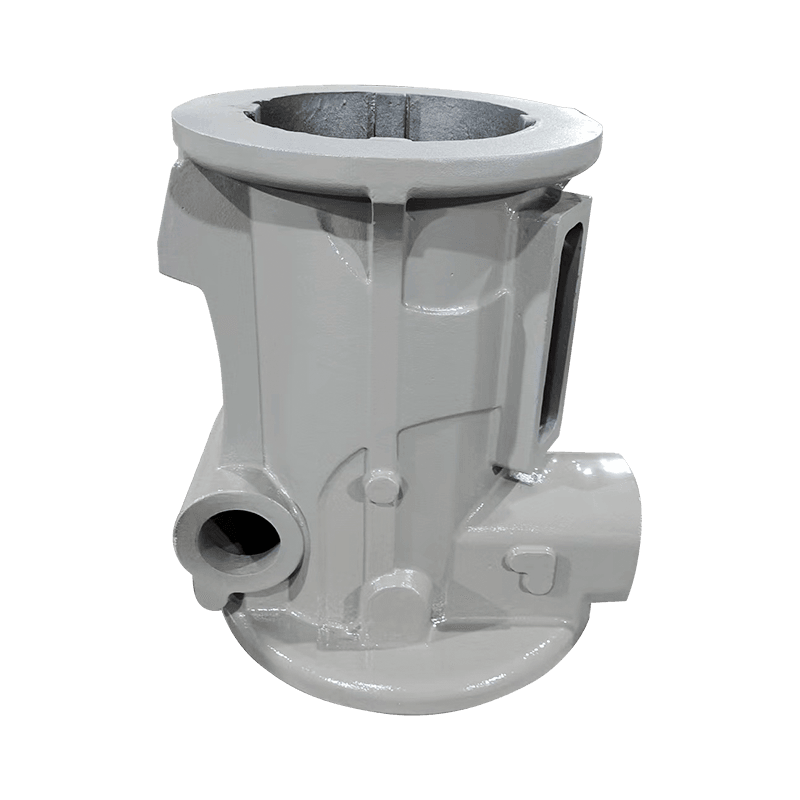

Molemmat sitkeä rauta ja ruostumaton teräs altistuvat erilaisille korroosiotasoille riippuen ympäristöolosuhteista, joille ne altistuvat. Ympäristöissä, joissa on korkea kosteus tai kemiallinen altistuminen, sitkeä rauta alkaa näyttää korroosion merkkejä nopeammin kuin ruostumaton teräs. Esimerkiksi sitkeä rauta putkijärjestelmissä tai teollisuusputkissa käytetty päällystetään usein kerroksilla sinkki or epoksi suojaamaan sitä kosteudelta ja kemikaalialtistukselta. Vaikka nämä pinnoitteet ovat tehokkaita pidentämään materiaalin käyttöikää, ne eivät tarjoa samaa pitkäaikaista suojaa kuin ruostumattoman teräksen luonnollinen passivointi.

Sitä vastoin, ruostumaton teräs pystyy kestämään syövyttäviä aineita ilman ulkoisten pinnoitteiden tarvetta monissa tapauksissa. Ankarissa ympäristöissä, kuten kemialliset kasvit , elintarvikkeiden jalostuslaitokset ja merisovellukset jos kosketus aggressiivisten aineiden kanssa on yleistä, ruostumaton teräs on usein valittu materiaali. Sen luonnollinen kyky vastustaa korroosiota mahdollistaa materiaalin pysymisen ehjänä ja toimivana pidempään ilman merkittävää hajoamista.

Korroosion vaikutus mekaanisiin ominaisuuksiin

Korroosio ei vaikuta pelkästään materiaalin ulkonäköön, vaan vaikuttaa merkittävästi myös sen mekaanisiin ominaisuuksiin, kuten lujuuteen, kovuuteen ja elastisuuteen. Ductile rauta korroosiolle altistuessaan se menettää mekaanisen lujuutensa. Ulkokerrokset hajoavat ensin, ja kun korroosio tunkeutuu syvemmälle materiaaliin, sisäinen rakenne voi heiketä, mikä tekee osasta alttiimman rikkoutumaan jännityksen alaisena.

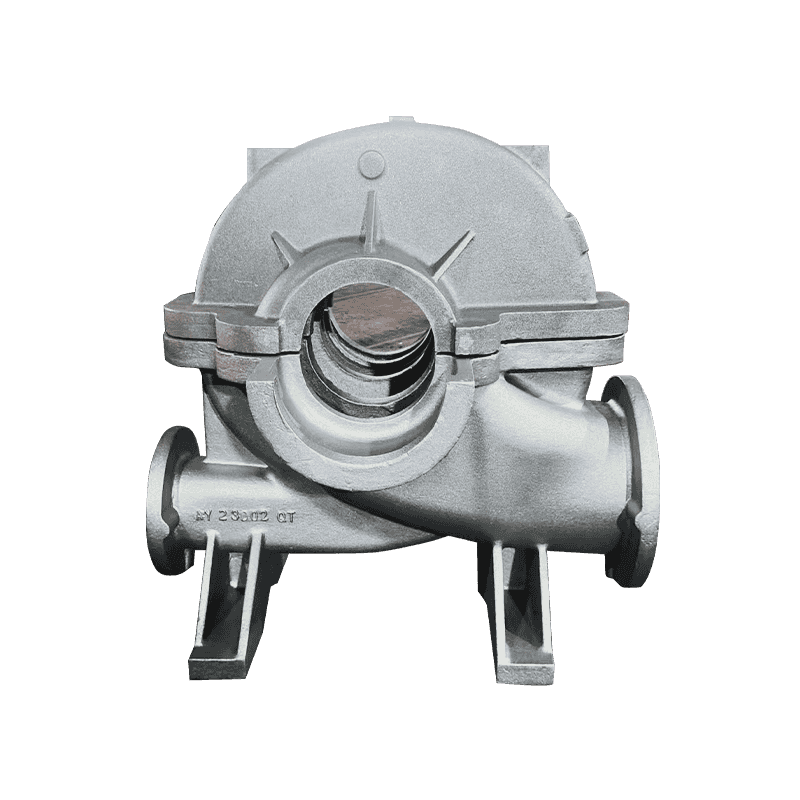

Ruostumaton teräs 2 kuitenkin säilyttää mekaaniset ominaisuutensa paljon pidempään, jopa syövyttävien alkuaineiden läsnä ollessa. The passivointikerros ei ainoastaan suojaa korroosiolta, vaan myös auttaa säilyttämään materiaalin rakenteellisen eheyden. Esimerkiksi ruostumattomasta teräksestä valmistetut komponentit, joita käytetään ilmailu ja meriteollisuus toimi edelleen hyvin stressin alaisena, jopa pitkäaikaisen altistumisen jälkeen syövyttäville ympäristöille.

Kun sitkeä rauta voidaan suunnitella siten, että sillä on korkea vetolujuus ja erinomainen iskunkestävyys, korroosio voi nopeasti vaarantaa nämä ominaisuudet. Tämä tarkoittaa, että sovelluksissa, joissa vaaditaan sekä lujuutta että korroosionkestävyyttä, tarvitaan ruostumaton teräs on edullinen materiaali, koska sen korroosionkestävyys pidentää materiaalin toiminnallista käyttöikää tinkimättä suorituskyvystä.

Ductile Ironin huolto- ja pinnoitusvaatimukset

Vastata korroosiorajoituksiin sitkeä rauta valmistajat levittävät pinnoitteita parantaakseen sen kestävyyttä. Galvanointi (prosessi, jossa rauta päällystetään ohuella sinkkikerroksella) on yleinen menetelmä, jota käytetään suojaamaan sitkeää rautaa ruosteelta. Sinkki toimii uhrautuvana anodina, joka syöpyy alla olevan raudan sijasta. Muut pinnoitteet, kuten epoksi or polyuretaani pinnoitteita käytetään myös muodostamaan este, joka estää rautaa joutumasta kosketuksiin veden ja hapen kanssa.

Huolimatta näiden pinnoitteiden tarjoamista eduista, ne eivät ole pysyviä ratkaisuja. Ajan myötä pinnoitteet voivat huonontua erityisesti ankarissa ympäristöissä. Esimerkiksi pinnoitteet voivat kuoriutua tai kulua pois mekaanisen rasituksen alaisena, jolloin alla oleva sitkeä rauta altistetaan elementeille. Tämä edellyttää pinnoitteiden määräaikaistarkastusta ja uudelleenkäyttöä, mikä lisää ylläpitokustannuksia ja seisokkeja.

Ruostumaton teräs vaatii kuitenkin huomattavasti vähemmän huoltoa. Sen kromioksidikerros on luonnostaan kestävämpi eikä kulu helposti, vaikka altistuisi ankarille olosuhteille. Tämän seurauksena ruostumattomilla teräsosilla on usein pidempi käyttöikä, ja säännöllisen huollon tarve on paljon pienempi kuin sitkeillä rautaosilla.

2. Korroosiomekanismit, jotka vaikuttavat vaipparaudan osiin ja ruostumattomasta teräksestä valmistettuihin osiin

Korroosio on monimutkainen, monitahoinen prosessi, joka vaikuttaa materiaaleihin altistuessaan tietyille ympäristötekijöille, kuten kosteudelle, hapelle, kemikaaleille ja jopa biologisille aineille. Korroosiomekanismit molemmille sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat eroavat toisistaan merkittävästi niiden erillisten koostumusten ja mikrorakenteiden vuoksi. Näiden mekanismien ymmärtäminen on ratkaisevan tärkeää materiaalin valinnassa, koska se ei vaikuta pelkästään komponenttien pitkäikäisyyteen ja suorituskykyyn, vaan myös materiaalien vaadittuun ylläpitoon ja kustannustehokkuuteen eri sovelluksissa.

Galvaaninen korroosio: Ductile Ironin ja ruostumattoman teräksen vuorovaikutus

Yksi yleisimmistä korroosiomekanismeista, joka voi vaikuttaa molempiin sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat is galvaaninen korroosio . Tämä tapahtuu, kun kaksi erilaista metallia, joilla on selkeät sähkökemialliset ominaisuudet, ovat kosketuksissa toistensa kanssa elektrolyytin, kuten veden tai syövyttävän nesteen, läsnä ollessa. Galvaanisessa kennossa yhdestä metallista tulee anodi (jossa korroosiota tapahtuu), kun taas toisesta tulee katodi (jossa korroosiota ei todennäköisesti tapahdu). Metalli, jolla on negatiivisempi sähkökemiallinen potentiaali, syöpyy nopeammin kuin toinen.

Tapauksessa sitkeä rauta ja ruostumaton teräs , kun nämä kaksi materiaalia ovat suorassa kosketuksessa ympäristössä, jossa on elektrolyytti, sitkeä rauta tulee todennäköisemmin anodiksi sen alhaisemman korroosionkestävyyden vuoksi ruostumaton teräs . Tämän seurauksena sitkeä rautaosa syöpyy nopeammin, kun taas ruostumaton teräsosa on suojattu. Tämä ilmiö on erityisen ongelmallinen merisovelluksissa, joissa molempia metalleja käytetään samassa rakenteessa (esim. laivanrakennus - tai offshore-alustat). Jos nämä kaksi metallia ovat kosketuksissa, galvaaninen korroosio voi johtaa sitkeän rautakomponentin ennenaikaiseen vikaan, mikä edellyttää säännöllistä tarkastusta ja huoltoa.

Galvaanisen korroosion estämiseen kuuluu tyypillisesti metallien eristäminen toisistaan johtamattomien materiaalien, kuten kumi- tai muovipinnoitteiden, kautta. Tämä erotus vähentää sähkökemiallisen reaktion todennäköisyyttä näiden kahden materiaalin välillä.

Pitting Corrosion: Uhka ruostumattomasta teräksestä Chloride-Rich-ympäristöissä

Pittikorroosio on paikallinen korroosion muoto, joka johtaa pienten kuoppien tai reikien muodostumiseen metallin pintaan. Tämän tyyppinen korroosio on erityisen ongelmallista ruostumattomasta teräksestä valmistetut osat erityisesti ympäristöissä, joissa kloridit läsnä on suolavettä tai teollisuuskemikaaleja. Ruostumaton teräs yleisestä korroosionkestävyydestään huolimatta se on altis kuoppaamiselle, kun se altistuu kloridi-ioneille. Kloridi-ionien läsnäolo horjuttaa suojaavaa kromioksidikerrosta ruostumattoman teräksen pinnalla, jolloin paikallinen korroosio pääsee tunkeutumaan metalliin. Ajan myötä tämä kuoppa voi kasvaa syvemmäksi, mikä johtaa aineellisen lujuuden menettämiseen ja lisääntyneeseen epäonnistumisen riskiin.

Sisään meriympäristöt , jossa suolaisen veden altistuminen on jatkuvaa, ruostumaton teräs on usein materiaali valinta sen yleisen korroosionkestävyyden vuoksi. Kuitenkin, jos sitä ei ole huolellisesti valittu tai asianmukaisesti seostettu (kuten molybdeenipitoisuuksien ollessa suurempia), ruostumaton teräs voi silti olla herkkä kuoppakorroosiolle, erityisesti kun se altistuu pysähtyneille tai vähähappisille alueille, kuten raoille, nivelille tai tiivisteiden alle. The kuoppa ruostumattomasta teräksestä voi johtaa vuotoon, rakenteelliseen heikkenemiseen tai jopa katastrofaaliseen vikaan tietyissä kriittisissä sovelluksissa.

Ductile rauta toisaalta se on vähemmän altis korroosiolle, erityisesti kloridirikkaissa ympäristöissä. Vaikka se voi edelleen syöpyä, sen yleinen kestävyys tämän tyyppistä paikallista hajoamista vastaan on parempi kuin ruostumattomasta teräksestä. Kuitenkin alueilla, joilla sitkeä rauta on alttiina pitkäaikaiselle kosteudelle tai muille syövyttäville aineille ilman suojapinnoitteita, se voi silti kärsiä materiaalin yleisestä ruostumisesta ja ohenemisesta ajan myötä.

Rakokorroosio: Piilotettu uhka ruostumattomasta teräksestä

Rakokorroosio on toinen paikallinen korroosiomekanismi, joka vaikuttaa erityisesti ruostumattomasta teräksestä valmistetut osat . Sitä esiintyy ahtaissa tiloissa tai rakoissa, joissa ympäristö on pysähtynyt ja siitä puuttuu riittävästi happea. Yleisiä paikkoja, joissa rakokorroosiota voi esiintyä, ovat raot pulttiliitosten välillä, tiivisteiden alla tai hitsien ja saumojen ympärillä olevilla alueilla. Näissä suljetuissa tiloissa syövyttävien aineiden, kuten kloridien tai rikin, kerääntyminen voi johtaa passiivisen oksidikerroksen hajoamiseen ruostumattomasta teräksestä, mikä johtaa paikalliseen korroosioon. Koska happi on rajoitettu näissä rakoissa, passiivinen kerros ei voi regeneroitua kuten metallin pinnalla, jolloin korroosio voi edetä hallitsemattomasti.

Rakokorroosio on erityisen yleistä sovelluksissa, kuten lämmönvaihtimet , merilaitteet tai kemialliset käsittelylaitokset , jossa ruostumattomasta teräksestä valmistetut komponentit altistuvat usein ankarille kemikaaleille ja kosteudelle. Kun ruostumaton teräs kestää yleistä korroosiota avoimissa ympäristöissä, sen haavoittuvuus rakokorroosiolle ahtaissa tiloissa tekee asianmukaisesta suunnittelusta ja säännöllisestä tarkastuksesta ratkaisevan tärkeää. Sisäänsinöörit torjuvat tätä usein varmistamalla, että mallit ovat vapaita raoista tai käyttämällä tiivisteitä ja tiivisteitä, jotka mahdollistavat oikean ilmanvaihdon ja viemäröinnin.

For sitkeä rauta , rakokorroosio on harvinaisempaa, koska materiaali ei muodosta samaa passiivista oksidikerrosta kuin ruostumaton teräs, ja sen seurauksena se ei koe samaa paikallista hajoamista raoissa. Jos sitkeä rauta kuitenkin altistuu pitkittyneille kosteus - tai syövyttäville olosuhteille ilman asianmukaista suojaa, se voi kärsiä yleistetystä korroosiosta, joka saattaa lopulta vaarantaa materiaalin kuoppaamista tai ruostumista vastaavalla tavalla.

Stressin korroosion halkeilu: kriittinen ongelma ruostumattomasta teräksestä

Stressikorroosiohalkeilu (SCC) on ilmiö, joka tapahtuu, kun materiaali altistuu sekä vetojännitykselle että syövyttävälle ympäristölle, mikä johtaa halkeamien kehittymiseen ajan myötä. Ruostumattomat teräsosat ovat erityisen herkkiä SCC:lle, erityisesti olosuhteissa, joissa kloridialtistus on suuri. Milloin ruostumaton teräs se on mekaanisessa jännityksessä, kuten jännityksessä, yhdistettynä altistumiseen syövyttäville elementeille, kuten klorideille, se voi kehittää halkeamia, jotka leviävät ajan myötä. Halkeamat voivat syventää ja vaarantaa materiaalin rakenteellisen eheyden, mikä usein johtaa äkilliseen ja katastrofaaliseen epäonnistumiseen.

Sitä vastoin, sitkeät rautaosat ovat vähemmän alttiita jännityskorroosiohalkeilulle, koska materiaali pystyy muuttamaan muotoaan plastisesti ennen vikaa. Tämän ominaisuuden ansiosta sitkeä rauta imee vetojännityksiä ilman halkeamia. Vaikka sitkeä rauta voi kokea muita korroosion muotoja, kuten ruostumista tai galvaanista korroosiota, se ei todennäköisesti kärsi SCC:stä samalla tavalla kuin ruostumaton teräs. Kuitenkin sitkeän raudan yleiset mekaaniset ominaisuudet, mukaan lukien sen lujuus ja venymä, voivat huonontua ajan myötä, jos ne ovat alttiina syövyttäville olosuhteille, erityisesti kun asianmukaisia pinnoitteita tai käsittelyä ei ole.

SCC on erityisen vaarallinen sovelluksissa, joissa käytetään erittäin lujaa ruostumatonta terästä, kuten in ilmailu , kemialliset kasvit ja ydinlaitokset , jossa pienilläkin halkeamilla voi olla tuhoisia seurauksia. Säännöllinen valvonta ja sellaisten korroosionkestävien metalliseosten käyttö, joilla on suurempi kestävyys SCC: tä vastaan, kuten korkeaseosteiset ruostumattomat teräkset kun molybdeenia on enemmän, ne ovat välttämättömiä tämän epäonnistumisen riskin minimoimiseksi.

Hapetus ja korkean temperatuurin korroosio: haaste ductile Ironille

Hapetus on prosessi, jolla metalli reagoi hapen kanssa muodostaen oksidikerroksen pinnalleen. Tapauksessa sitkeä rauta hapettuminen tapahtuu suhteellisen helposti altistuessaan korkeille lämpötiloille ja hapelle, mikä johtaa ruosteen muodostumiseen, joka irtoaa ja paljastaa enemmän alla olevaa metallia. Hapettumisnopeus sitkeässä raudassa kasvaa lämpötilan myötä, mikä tekee siitä erityisen haavoittuvan ympäristöissä, joissa lämpöä on mukana, kuten uunit or kattilat . Korkean lämpötilan hapettuminen voi merkittävästi heikentää pallografiittirautaa ajan myötä, mikä vähentää sen mekaanisia ominaisuuksia ja johtaa mahdollisiin vikoihin.

Ruostumaton teräs toisaalta se kestää paljon paremmin hapettumista korkeissa lämpötiloissa. Ruostumattomassa teräksessä oleva kromi muodostaa vakaan, ohuen oksidikerroksen, joka kiinnittyy tiukasti pintaan estäen lisähapettumisen. Tämä tekee ruostumaton teräs ihanteellinen korkean lämpötilan ympäristöihin liittyviin sovelluksiin, kuten lämmönvaihtimet , kaasuturbiinit ja kemialliset reaktorit , jossa altistuminen äärimmäisille lämpötiloille ja reaktiivisille kaasuille on yleistä.

Kun ruostumaton teräs se on paremmin varuosteeltu kestämään hapettumista korkeissa lämpötiloissa kuin sitkeä rauta, se on edelleen herkkä korkean lämpötilan korroosio aggressiivisten aineiden, kuten rikin tai kloridien, läsnä ollessa. Ympäristöissä, joissa on rikkipitoisia kaasuja, esimerkiksi ruostumaton teräs voi muodostaa metallisulfideja, jotka hajottavat materiaalin mekaanisia ominaisuuksia ja nopeuttavat korroosiota. Tämä on ongelma, jota sitkeä rauta ei tyypillisesti kohtaa yhtä ankarasti, koska sitä käytetään rajoitetummin tällaisissa äärimmäisissä ympäristöissä.

3. Ympäristövaikutukset korroosionkestävyyteen: vaipparaudan osat vs ruostumattomasta teräksestä valmistetut osat

Ympäristötekijöillä on ratkaiseva rooli määritettäessä, miten materiaalit pitävät sitkeä rauta ja ruostumaton teräs suorita korroosionkestävyyden suhteen. Molempien materiaalien korroosiokäyttäytymiseen vaikuttavat sellaiset tekijät kuin lämpötila, kosteus, altistuminen kemikaaleille, suolavesi ja jopa biologiset alkuaineet. Nämä ympäristöolosuhteet voivat nopeuttaa tai hidastaa korroosioprosessia, ja niiden vaikutus voi vaihdella merkittävästi sen mukaan, käytetäänkö sitkeää rautaa vai ruostumatonta terästä. Tutkimalla näitä tekijöitä yksityiskohtaisesti voimme ymmärtää paremmin molempien materiaalien suhteelliset vahvuudet ja heikkoudet altistuessamme eri ympäristöille.

Kosteuden ja kosteuden vaikutus korroosionkestävyyteen

Kosteus ja kosteus ovat kaksi yleisintä ympäristötekijää, jotka vaikuttavat merkittävästi korroosionkestävyyteen sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat . Kun metalli altistuu kosteudelle tai korkealle kosteudelle, vesimolekyylien läsnäolo voi käynnistää hapetusreaktioita. Kuitenkin tapa, jolla kosteus vaikuttaa sitkeään rautaan ja ruostumattomaan teräkseen, eroaa niiden ainutlaatuisten materiaaliominaisuuksien vuoksi.

Ductile rauta on suhteellisen herkempi yleiselle korroosiolle, kun se on alttiina korkealle kosteudelle tai kosteudelle. Kosteus mahdollistaa sähkökemialliset reaktiot, jotka johtavat ruosteen muodostumiseen. Veden läsnä ollessa, erityisesti ympäristöissä, joissa kosteustasot vaihtelevat sitkeä rauta voi muodostaa nopeasti rautaoksidikerroksen (ruoste), joka heikentää sen lujuutta ajan myötä. Tämän tyyppistä korroosiota voi pahentaa epäpuhtauksien, kuten suolojen, esiintyminen, mikä voi nopeuttaa ruostumisprosessia. Esimerkiksi maan alle haudatut tai jatkuvalle kosteudelle altistuneet sitkeät rautaputket voivat kokea ruosteen muodostumista ulkopinnassaan ja halkeamissa, mikä johtaa mahdolliseen materiaalin hajoamiseen ja epäonnistumiseen, jos niitä ei ole suojattu kunnolla pinnoitteilla.

Ruostumaton teräs toisaalta se toimii yleensä paremmin kosteissa ympäristöissä sen passiivisen oksidikerroksen läsnäolon vuoksi. Ruostumattoman teräksen pinnalle muodostunut kromioksidikerros tarjoaa korkean suojan korroosiota vastaan, jopa veden läsnä ollessa. Ympäristöissä, joissa ruostumaton teräs altistuu kosteudelle, suojaava oksidikerros estää lisähapettumisen estämällä veden joutumisen suoraan kosketukseen teräksen kanssa. Jos suojakerros kuitenkin vaurioituu, kuten meriympäristöissä tai alueilla, joilla on suuri kloridialtistus, voi esiintyä pistekorroosiota. Tällaisissa tapauksissa, ruostumaton teräs esiintyy paljon vähemmän todennäköisesti yleistä korroosiota sitkeään rautaan verrattuna, mutta paikallinen korroosio (kuten kuoppa- tai rakokorroosio) voi silti olla huolenaihe, erityisesti pysähtyneissä tai vähähappisissa olosuhteissa.

Suolaveden altistuminen ja sen vaikutukset korroosionkestävyyteen

Altistuminen suolavedelle on yksi aggressiivisimmista metallien ympäristöolosuhteista, sillä se nopeuttaa merkittävästi korroosioprosessia meriveden korkean kloridipitoisuuden vuoksi. For sitkeät rautaosat suolaveden altistuminen aiheuttaa merkittävän riskin, koska materiaalista puuttuu suojaava oksidikerros, jonka ruostumaton teräs luonnollisesti muodostaa. Meriympäristöissä, sitkeä rauta alkaa syöpyä nopeasti johtuen suorasta kosketuksesta kloridi-ionien kanssa, jotka hajottavat materiaalin pinnan ja johtavat ruosteen muodostumiseen. Tämän tyyppinen korroosio on yleensä tasaista raudan pinnan poikki, mutta se voi johtaa materiaalin merkittävään hajoamiseen, varsinkin kun rauta on jatkuvasti alttiina suolavedelle tai kosteudelle.

Toisaalta, ruostumattomasta teräksestä valmistetut osat kestävät paremmin korroosiota suolaisen veden ympäristöissä kromioksidikerroksen muodostumisen ansiosta. Passiivinen kerros päällä ruostumaton teräs toimii esteenä, joka estää kloridi-ioneja olemasta vuorovaikutuksessa teräksen kanssa ja aiheuttaa hapettumista. Ruostumattoman teräksen suorituskyky suolavedessä riippuu kuitenkin suuresti käytetystä erityisestä seoksesta. Esimerkiksi 304 ruostumatonta terästä yleinen ruostumattomasta teräksestä valmistettu laatu kestää suolavedelle altistumisen rajoitetun ajan, mutta saattaa lopulta kokea korroosiota kloridirikkaissa ympäristöissä. 316 ruostumatonta terästä molybdeenia korkeampia tasoja sisältävä molybdeeni kestää paremmin kuoppa- ja rakokorroosiota, mikä tekee siitä ihanteellisen käytettäväksi erittäin syövyttävissä meriympäristöissä. Yleensä, ruostumaton teräs toimii paremmin kuin sitkeä rauta merivedessä, koska se pystyy muodostamaan suojaavan, itseparantuvan oksidikerroksen, vaikka materiaali vaatii silti seoslaatujen huomioimista parhaan suorituskyvyn saavuttamiseksi.

Kemiallinen altistuminen: Hapot, emäkset ja teolliset kemikaalit

Toinen kriittinen ympäristötekijä, joka vaikuttaa molempien materiaalien korroosionkestävyyteen, on altistuminen erilaisille kemikaaleille, mukaan lukien hapot, emäkset ja teollisuuskemikaalit. Teollisuusympäristöissä materiaalit joutuvat usein kosketuksiin aggressiivisten aineiden kanssa, jotka voivat nopeuttaa korroosioprosessia, varsinkin jos kemikaalit ovat syövyttäviä tai reaktiivisia materiaalin kanssa.

Ductile rauta vaikka se tarjoaa erinomaiset mekaaniset ominaisuudet, se ei ole erityisen kestävä happamille tai emäksisille ympäristöille. Vahvojen happojen (kuten rikkihapon tai kloorivetyhapon) tai emästen läsnä ollessa, sitkeä rauta hajoaa todennäköisemmin nopeasti suojaavan oksidikerroksen puuttumisen vuoksi. Metalli reagoi happamien tai emäksisten aineiden kanssa, mikä johtaa korroosioon, ruosteen muodostumiseen ja materiaalin heikkenemiseen. Sovelluksissa, kuten kemialliset säiliöt , teollisuusputkisto tai varastoalukset , jos käsitellään happamia tai emäksisiä kemikaaleja, sitkeä rauta voi syöpyä nopeasti, ellei sitä ole päällystetty tai suojattu korroosionkestävillä kerroksilla. Jopa suojapinnoitteilla pinnoitteet voivat huonontua ajan myötä, jolloin alla oleva rauta on alttiina korroosiolle.

Ruostumaton teräs kestää huomattavasti enemmän korroosiota happamissa ja emäksisissä ympäristöissä. Ruostumattomalla teräksellä oleva kromioksidikerros tarjoaa korkean suojan, vaikka se altistuisi syövyttäville kemikaaleille. Läsnäolo nikkeli ruostumattomasta teräksestä valmistetuissa seoksissa auttaa parantamaan materiaalin hapettumis - ja korroosionkestävyyttä sekä happamissa että emäksisissä ympäristöissä. Esimerkiksi 316 ruostumatonta terästä korkeampi molybdeenipitoisuus kestää erittäin hyvin rikkihapon, kloorivetyhapon ja muiden teollisuuskemikaalien aiheuttamaa korroosiota. Sisään kemialliset käsittelylaitokset , elintarviketuotanto ja lääketeollisuus ruostumaton teräs on suositeltava materiaali, koska se kestää kemiallista altistumista hajoamatta. On kuitenkin tärkeää huomata, että jopa ruostumattomalla teräksellä on rajansa; jotkin erittäin aggressiiviset kemikaalit, kuten väkevä typpihappo, voivat silti aiheuttaa korroosiota tietyissä ruostumattomasta teräksestä valmistetuissa luokissa.

Lämpötila Extremes ja niiden vaikutus korroosionkestävyyteen

Lämpötilan ääripäillä, sekä korkealla että matalalla, voi olla syvä vaikutus molempien korroosionkestävyyteen sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat . Korkeat lämpötilat voivat nopeuttaa hapettumista ja muita korroosion muotoja, kun taas erittäin alhaiset lämpötilat voivat muuttaa materiaalin mekaanisia ominaisuuksia, mikä vaikuttaa sen kykyyn vastustaa halkeilua tai rikkoutumista.

Ductile rauta on erityisen altis korkean lämpötilan korroosiolle. Kun altistuu kohonneille lämpötiloille, sitkeän raudan pinnalle muodostuva suojaava oksidikerros hajoaa, jolloin materiaali reagoi hapen kanssa ja muodostaa rautaoksidia (ruostetta). Ajan myötä tämä jatkuva hapetusjakso voi aiheuttaa materiaalin lujuuden ja eheyden vakavan hajoamisen. Ympäristöissä, joissa sitkeä rauta altistuu korkeille lämpötiloille (esim. uunin komponentit, lämmönvaihtimet), se voi kokea sekä hapettumista että lämpöväsymistä, mikä johtaa halkeamiin ja materiaalin heikkenemiseen.

Ruostumaton teräs toisaalta soveltuu paljon paremmin korkean lämpötilan ympäristöihin. Ruostumattomalle teräkselle muodostettu kromioksidikerros ei ainoastaan tarjoa erinomaista suojaa huoneenlämmössä, vaan pysyy myös vakaana korotetuissa lämpötiloissa. Ruostumaton teräs kestää korkeampia lämpötiloja kuin sitkeä rauta , eikä se hapetu yhtä nopeasti. Tämä tekee ruostumattomasta teräksestä ihanteellisen korkean lämpötilan sovelluksiin, kuten in kaasuturbiinit , kemialliset reaktorit ja lämmönvaihtimet , jossa kestävyys ja lämmönhajoamisen kestävyys ovat välttämättömiä. Ruostumattoman teräksen kyky vastustaa hapettumista ja korroosiota korkeissa lämpötiloissa johtuu sen seosaineista, erityisesti kromista ja nikkelistä. Kuitenkin jopa ruostumaton teräs voi kokea korkean lämpötilan korroosiota, jos se altistuu aggressiivisille kaasuille, kuten rikille tai klorideille, korotetuissa lämpötiloissa. Näissä tapauksissa erikoistuneempia seoksia, kuten korkean lämpötilan ruostumattomat teräkset or superseokset , käytetään usein tarjoamaan parempi vastus.

Altistuminen UV-säteilylle ja biologisille tekijöille

Ulkoympäristöissä materiaalit altistuvat usein auringon ultraviolettisäteilylle (UV), joka voi heikentää metallien pintaominaisuuksia, mikä johtaa korroosioon. Vaikka tämä on yleensä enemmän ongelma maalattujen tai päällystettyjen materiaalien osalta, se voi silti vaikuttaa sitkeä rauta ja ruostumaton teräs erityisesti pinnan hajoamisen kannalta.

Ductile rauta altistuminen UV-säteilylle ja ulko-olosuhteille ilman riittäviä pinnoitteita voi kokea pinnan hajoamista ajan myötä, mikä johtaa lisääntyneeseen haavoittuvuuteen kosteudelle ja suolalle altistumiselle, mikä voi puolestaan nopeuttaa korroosiota. Lisäksi, biologiset tekijät kuten levien, bakteerien ja sienten kasvu, voi pahentaa korroosiota molemmissa sitkeä rauta ja ruostumaton teräs kun ne viihtyvät kosteissa tai kosteissa ympäristöissä. Esimerkiksi vuonna viemärijärjestelmät or meriympäristöt , missä mikrobiorganismit menestyvät, sitkeä rauta voi kärsiä mikrobien aiheuttamasta korroosiosta, joka voi edelleen nopeuttaa korroosioprosessia.

Ruostumaton teräs uv-säteilyn aiheuttama hajoaminen on myös jonkin verran, vaikka sen luontainen korroosionkestävyys suojaa sitä vakavammilta pitkäaikaisilta vaurioilta. Meriympäristöissä, biofouling (mikro-organismien kerääntyminen ja meren elämä pinnoille) voivat vaikuttaa ruostumattomaan teräkseen, mikä johtaa biofilmien muodostumiseen, jotka voivat edistää paikallista korroosiota, kuten pistelyä. Kuitenkin, ruostumaton teräs biologiset tekijät vaikuttavat yleensä vähemmän kuin sitkeä rauta johtuen sen korkeammasta mikrobikorroosionkestävyydestä.

4. Kuituraudan osien ja ruostumattomasta teräksestä valmistettujen osien kustannusvertailu korroosionkestävyyden ehdoilla

Teollisuuden sovelluksiin tarkoitettujen materiaalien arvioinnissa, kustannukset se on usein ensisijainen näkökohta erityisesti toimialoilla, joilla tarvitaan suuria määriä osia tai laitteita. Oikean materiaalin valintaan liittyy kuitenkin muutakin kuin pelkkä alkuostohinta. The omistuksen kokonaiskustannukset —, joka sisältää tekijöitä, kuten ylläpitokustannukset , korvauskustannukset , seisokkiaika ja odotettu elinikä materiaalista— on otettava huomioon. Korroosionkestävyys tällä kustannusyhtälöllä on merkittävä rooli. Molemmat sitkeä rauta ja ruostumaton teräs heillä on omat ainutlaatuiset kustannusprofiilinsa, ja näiden kahden materiaalin välinen valinta riippuu usein heidän kohtaamistaan erityisistä ympäristöolosuhteista ja elinkaarikustannuksista.

Alkuperäinen materiaalikustannus: Ductile Iron vs Stainless Steel

Ensimmäinen ja ilmeisin tekijä, joka on otettava huomioon verrattaessa kustannuksia sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat onko alkuperäinen materiaalikustannus . Ductile rauta on yleensä halvempaa kuin ruostumaton teräs tekee siitä houkuttelevan vaihtoehdon hankkeille, joilla on tiukat budjetit tai joissa kustannustehokkuus on ensisijainen huolenaihe. Ductile-rauta valmistetaan raudasta, hiilestä ja pienistä määristä piitä, mikä tekee siitä suhteellisen edullisen materiaalin. The tuotantoprosessi sitkeälle raudalle on myös taloudellisempaa verrattuna ruostumattomasta teräksestä, mikä edellyttää kalliiden seosaineiden, kuten kromi , nikkeli ja molybdeeni tarjoamaan sen korroosionkestävyys.

Toisaalta, ruostumaton teräs on huomattavasti kalliimpi kuin sitkeä rauta. Hintaa ohjaavat erityisesti raaka-aineiden korkeat kustannukset nikkeli ja kromi , jotka ovat välttämättömiä ruostumattoman teräksen korroosionkestävien ominaisuuksien luomiseksi. Itse asiassa kustannukset 304 ruostumatonta terästä (yleisesti käytetty taso) on tyypillisesti kahdesta kolmeen kertaa korkeampi kuin sitkeällä raudalla, ja 316 ruostumatonta terästä , joka sisältää lisäosia molybdeeni korroosionkestävyyden lisäämiseksi voi maksaa jopa neljä kertaa enemmän kuin sitkeä rauta.

The alkukustannus on tärkeä tekijä valittaessa materiaaleja tuotteille, kuten putkistojärjestelmät , rakennekomponentit tai auton osat . Jos budjetti on rajallinen ja korroosionkestävyys ei ole merkittävä huolenaihe, sitkeä rauta saattaa olla valittu materiaali sen alhaisempien ennakkokustannusten vuoksi. Kuitenkin, kun pitkän aikavälin kestävyys ja suorituskyky syövyttävissä ympäristöissä ovat ratkaisevan tärkeitä, investoimalla ruostumaton teräs saattaa osoittautua taloudellisemmaksi pitkällä aikavälillä, erityisesti sovelluksissa, jotka ovat alttiina aggressiivisille olosuhteille, kuten meriympäristöt or kemiallinen käsittely .

Ductile Iron Partsin ylläpito- ja päällystyskustannukset

Vaikka sitkeät rautaosat ovat halvempia edessä, niiden suhteellisen alhainen korroosionkestävyys johtaa usein korkeampaan ylläpitokustannukset ajan myötä. Kosteudelle, kemikaaleille tai muille syövyttäville aineille altistuessaan sitkeä rauta voi alkaa syöpyä, mikä johtaa lisäsuojan tarpeeseen pinnoitteiden tai pintakäsittelyjen muodossa. Pinnoitusvaihtoehtoja ovat mm epoksipinnoitteet , galvanointi (sinkkipinnoite) ja polyuretaanipinnoitteet , jotka kaikki lisäävät kokonaiskustannuksia.

Prosessi päällystys sitkeä rauta suojaamaan sitä korroosiolta on lisätty kulu, joka voi olla merkittävä, riippuen sovelluksesta. Esimerkiksi galvanointi on suosittu menetelmä suojaamiseen sitkeä rauta putket, mutta se vaatii ylimääräisen valmistusvaiheen ja lisää korkeampia ennakkokustannuksia. Ajan myötä pinnoitteet voivat kulua tai huonontua, erityisesti ankarissa olosuhteissa, mikä vaatii uudelleenpinnoitusta tai korjauksia. Tämä uudelleenpinnoituksen ja huollon sykli voi johtaa korkeaan jatkuvaan ylläpitokustannukset ja seisokit, koska laitteet on ehkä poistettava käytöstä tarkastusta ja kunnostusta varten.

Ympäristöissä, joissa sitkeä rauta altistuu jatkuvasti syövyttäville aineille, tiheämmän huollon tarve voi nopeasti lisätä materiaalin kokonaiselinkaarikustannuksia. Vaikka alkuperäinen materiaalikustannus on alhainen, säännöllisten pinnoitteiden, tarkastusten ja mahdollisten vaihtojen tarve voi tehdä sitkeästä raudasta kalliimpaa pitkällä aikavälillä, varsinkin kun korroosio vaikuttaa merkittävästi materiaalin suorituskykyyn ja pitkäikäisyyteen.

Ruostumattomasta teräksestä valmistettujen osien huolto ja kestävyys

Ruostumaton teräs tarjoaa erinomaisen korroosionkestävyyden, ja sen passiivinen oksidikerros suojaa sitä useimmilta korroosion muodoilta, jopa ankarissa ympäristöissä. Seurauksena, ruostumaton teräs vaatii yleensä harvempaa huoltoa verrattuna sitkeä rauta . Ympäristöissä, joissa korroosio on huolenaihe, ruostumattomasta teräksestä valmistetut osat usein on pidempi käyttöikä, mikä vähentää korjausten tai vaihtojen tarvetta. Esimerkiksi vuonna meriympäristöt , jossa suolavedelle altistuminen on jatkuvaa, ruostumaton teräs komponentit, kuten pultit, kiinnittimet ja rakenneosat, voivat kestää useita vuosia ilman merkittävää hajoamista, kun taas sitkeä rauta vaatisi säännöllistä huoltoa tai jopa täydellistä vaihtoa vain muutaman vuoden suolavedelle altistumisen jälkeen.

Siitä lähtien ruostumaton teräs ei tarvitse ulkoisia pinnoitteita tai käsittelyjä sen korroosionkestävyyden ylläpitämiseksi, on ei jatkuvia pinnoitus - tai uudelleenpinnoituskustannuksia mukana. Lisäksi, ruostumaton teräs ei vaadi toistuvia tarkastuksia tai korjauksia korroosioon liittyvissä asioissa, mikä muuttuu pienemmäksi seisokkiaika ja vähemmän toiminnallisia häiriöitä. Hakemuksiin kemialliset kasvit , elintarvikkeiden jalostus tai öljy ja kaasu teollisuudenalat, joilla korroosion aiheuttama laitevika voi johtaa kalliisiin seisokkeihin ja turvallisuusriskeihin pienemmät ylläpitokustannukset ruostumattomasta teräksestä voi kompensoida korkeammat materiaalin alkukustannukset.

Lisäksi ruostumaton teräs on erittäin kestävä ja kestää muita hajoamismuotoja, kuten pisteytys- tai jännityskorroosiohalkeilua. Tämä kestävyys vähentää vian todennäköisyyttä ja edistää luotettavampaa suorituskykyä ajan myötä. The pitkäaikainen luotettavuus ruostumattomasta teräksestä tarkoittaa, että sitä ei tarvitse vaihtaa niin usein kuin sitkeää rautaa, joten se on a kustannustehokas vaihtoehto sovelluksiin, joissa pitkäikäisyys on välttämätöntä.

Elinkaarikustannukset: Ductile Iron vs Stainless Steel syövyttävissä ympäristöissä

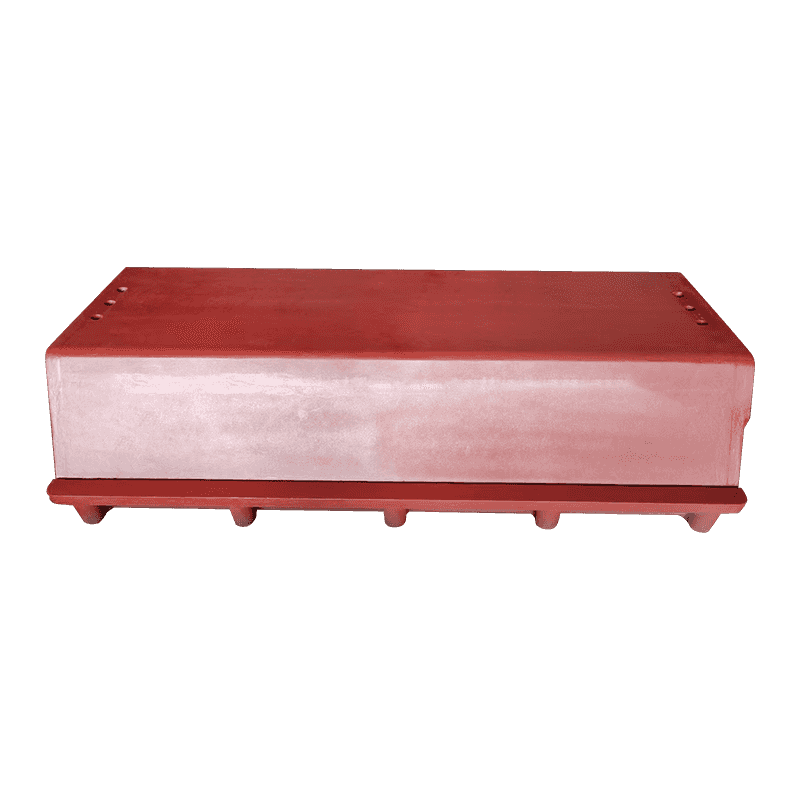

Yksi tärkeimmistä näkökohdista arvioitaessa materiaalien kustannuksia korroosionkestävyyden suhteen on elinkaarikustannus yhteensä 1, joka sisältää alkuperäiset materiaalikustannukset, huollon, korjauksen ja vaihtokustannukset tuotteen koko käyttöiän aikana. Tapauksessa sitkeä rauta vastaan ruostumaton teräs elinkaarikustannusten ero voi olla huomattava erityisesti ankarissa ja syövyttävissä ympäristöissä.

Kun sitkeä rauta voi olla aluksi kustannustehokkaampi, elinkaarikustannukset yhteensä usein suosia ruostumaton teräs sovelluksissa, joissa korroosio on merkittävä huolenaihe. Esimerkiksi vuonna meren rakentaminen , kemiallinen käsittely tai viemärijärjestelmät , missä korroosio on väistämätöntä, sitkeät rautaosat vaativat jatkuvaa huoltoa, säännöllistä uudelleenpinnoitusta ja joissakin tapauksissa jopa varhaista vaihtoa. Komponentin elinkaaren aikana nämä lisäkustannukset voivat tehdä materiaalista kalliimman kuin ruostumaton teräs, vaikka alkuinvestointi on pienempi.

Ruostumaton teräs sisäänrakennetulla korroosionkestävyydellään vaatii paljon vähemmän huoltoa ja kestää huomattavasti pidempään näissä ympäristöissä. Ajan myötä korroosioon liittyvien korjausten, vaihtojen ja seisokkien puute voi tehdä ruostumaton teräs kustannustehokkaampi valinta, vaikka alkumateriaalikustannukset olisivat korkeammat. Esimerkiksi vuonna elintarvikkeiden jalostus or lääketeollisuus , missä puhtaus ja kestävyys ovat tärkeitä, ruostumaton teräs voi kestää vuosikymmeniä ilman korvaamista, kun taas sitkeä rauta saattaa olla tarpeen vaihtaa 5-10 vuoden välein.

Lisäksi ruostumaton teräs kestää tyypillisesti paremmin muita ympäristön pilaantumisen muotoja, kuten korkean lämpötilan korroosiota ja UV-säteilyn vaikutuksia, mikä tekee siitä monipuolisemman materiaalin laajempaan käyttöalueeseen. The korkeampi kestävyys ruostumattomasta teräksestä tarkoittaa vähemmän materiaalivikoja ja a pidempi käyttöikä , joka suoraan edistää pienemmät elinkaarikustannukset verrattuna sitkeä rauta .

Suurten mittakaavaprojektien kustannusnäkökohdat

Suurissa projekteissa, joissa on mukana lukuisia komponentteja, kustannusero sitkeä rauta ja ruostumaton teräs korostuu entisestään. Esimerkiksi suurten putkistojen rakentaminen , sitkeä rauta saattaa vaikuttaa kustannustehokkaalta vaihtoehdolta aluksi sen alhaisten materiaalikustannusten vuoksi. Ajan myötä määräaikaisten korjausten, vaihtojen ja suojapinnoitteiden tarve voi kuitenkin johtaa huomattaviin ylläpitokustannuksiin, jotka voivat nousta nopeasti yhteen. Toisaalta, ruostumaton teräs saattaa olla aluksi kalliimpi, mutta sen alhainen huolto ja korkea kestävyys keskimäärin vähemmän ylläpitoon liittyviä kustannuksia, ja komponentit voivat pysyä käytössä paljon pidempään ilman vaihtoa.

Joissakin tapauksissa, ruostumaton teräs saattaa jopa tarjota kustannussäästöjä suurissa projekteissa johtuen alennetut seisokit . Sisään kriittinen infrastruktuuri , kuten öljynjalostamot or voimalaitokset korroosionkestävät materiaalit, kuten ruostumaton teräs, voivat minimoida toimintahäiriöt, mikä johtaa korkeampaan kokonaistehokkuuteen ja alhaisempiin seisokkikustannuksiin. Tästä tekijästä tulee erityisen tärkeä toimialoilla, joilla aika on rahaa ja joilla yhden komponentin epäonnistuminen voi johtaa merkittäviin taloudellisiin tappioihin.

5. Kestävyys ja elinkaari: Ductile Iron Parts vs Stainless Steel Parts syövyttävissä ympäristöissä

Kestävyys ja elinikä ovat tärkeimpiä tekijöitä, jotka on otettava huomioon valittaessa materiaaleja teollisiin sovelluksiin, varsinkin kun nämä materiaalit altistuvat ankarille tai syövyttäville ympäristöille. Molemmat sitkeä rauta ja ruostumaton teräs ovat yleisesti käytettyjä materiaaleja monilla teollisuudenaloilla, mukaan lukien rakentaminen, meri-, kemianjalostus ja autoteollisuus. Nämä kaksi materiaalia käyttäytyvät kuitenkin hyvin eri tavalla, kun ne altistetaan syövyttävät ympäristöt . The kestävyys ja elinikä of sitkeät rautaosat ja ruostumattomasta teräksestä valmistetut osat voivat vaikuttaa merkittävästi sellaiset tekijät kuin kosteus, kemikaalit, äärimmäisiä lämpötiloja ja biologiset aineet. Näiden materiaalien reagoinnin ymmärtäminen syövyttävissä olosuhteissa on ratkaisevan tärkeää materiaalin valintaa koskevien tietoisten päätösten tekemisessä, koska se vaikuttaa suoraan komponenttien yleiseen suorituskykyyn, pitkäikäisyyteen ja ylläpitotarpeisiin.

Korroosionkestävyys ja vaikutus kestävyyteen

Peruosteeellisin ero sitkeä rauta ja ruostumaton teräs valheita heidän korroosionkestävyys , jolla on suora vaikutus niihin kestävyys ja elinikä . Ductile rauta vaikka se on voimakkaampi ja joustavampi kuin perinteinen valurauta, sillä ei luonnostaan ole samaa korroosionkestävyystasoa kuin ruostumaton teräs . Tämä ero johtuu ensisijaisesti a:n puutteesta suojaava oksidikerros pinnalla sitkeä rauta . Milloin sitkeä rauta altistuu kosteudelle, ilmalle tai muille syövyttäville aineille, kuten suoloille tai kemikaaleille, se alkaa hapettaa ja muoto rust (rautaoksidi). Tämä ruoste vaarantaa materiaalin eheyden ajan myötä, mikä johtaa komponentin ohenemiseen, kuoppaamiseen ja lopulta epäonnistumiseen.

Sitä vastoin, ruostumaton teräs on suunniteltu erityisesti kestämään korroosiota, kiitos läsnäolon kromi koostumuksessaan. Kromi reagoi ilman hapen kanssa muodostaen ohuen, näkymättömän kromioksidikerros tämä tarjoaa erittäin tehokkaan esteen lisähapettumista vastaan. Tämä passiivinen kerros paranee itsestään, mikä tarkoittaa, että jos se on vaurioitunut tai naarmuuntunut, se uusiutuu nopeasti hapen läsnä ollessa tarjoten jatkuvan suojan korroosiota vastaan. Seurauksena, ruostumaton teräs komponenteilla on yleensä ylivoimainen kestävyys syövyttävissä ympäristöissä, ja ne säilyttävät lujuutensa, rakenteellisen eheytensä ja ulkonäkönsä paljon pidemmän ajan verrattuna sitkeä rauta .

Kosteuden ja kosteuden vaikutus aineelliseen elinikään

Kosteus ja kosteus ovat kaksi yleisintä korroosiota kiihdyttävää ympäristötekijää. Ductile rautaosat altistuu korkealle kosteudelle tai jatkuvalle kosteudelle, ja niillä on taipumus syöpyä nopeammin kuin ruostumattomasta teräksestä valmistetut osat . Ympäristöissä, kuten maanalaisissa putkistoissa, viemärijärjestelmissä tai rannikkoalueilla, joissa suolavesi on läsnä, kosteus toimii elektrolyyttinä, mikä helpottaa sähkökemiallisia reaktioita, jotka johtavat materiaalin hajoamiseen. Nopeus korroosio kasvaa merkittävästi alueilla, joilla kosteustasot vaihtelevat, sillä raudan pinnalla oleva vesi voi aiheuttaa materiaalin ruosteen ja hajoaa nopeasti.

Toisaalta, ruostumaton teräs osat kestävät paljon paremmin korroosiota kosteissa tai kosteissa ympäristöissä. The kromioksidikerros ruostumattomasta teräksestä valmistettu vesi estää joutumasta suoraan kosketuksiin alla olevan metallin kanssa, mikä suojaa sitä hapettumiselta. Ympäristöissä, joissa sitkeä rauta saattaa vaatia säännöllistä huoltoa, uudelleenpinnoitusta tai jopa vaihtoa korroosion vuoksi, ruostumaton teräs toimii yleensä edelleen ilman merkittävää hajoamista. Tämä korkeampi kosteuden aiheuttaman korroosionkestävyys muuttuu a pidempi elinikä for ruostumattomasta teräksestä valmistetut komponentit ympäristöissä, kuten merisovellukset , viemärijärjestelmät tai kemialliset käsittelylaitokset .

Kemiallinen altistuminen ja sen vaikutus kestävyyteen

Altistuminen kemikaalit on toinen keskeinen tekijä, joka vaikuttaa merkittävästi kestävyys ja elinikä materiaaleista. Molemmat sitkeä rauta ja ruostumaton teräs niitä käytetään sovelluksissa, joissa ne voivat joutua kosketuksiin happojen, alkalien ja erilaisten teollisuuskemikaalien kanssa. Kuitenkin tapa, jolla nämä materiaalit ovat vuorovaikutuksessa kemikaalien kanssa, voi vaikuttaa dramaattisesti niiden korroosionkestävyys ja kokonaiselinaika .

In happamat ympäristöt , kuten sisällä kemialliset kasvit or pH-herkät teolliset prosessit , sitkeä rauta käy todennäköisemmin läpi kiihtyneen korroosion. Happo reagoi raudan kanssa murtaen suojakerrokset ja aiheuttaen rust muodostua nopeasti. Jopa päällystettynä tai käsiteltynä epoksi , sitkeä rauta saattaa kärsiä korroosiosta reunat tai alueet, joilla pinnoite on kulunut, mikä on johtanut paikalliseen ruosteen muodostumiseen. Tämä voi lyhentää merkittävästi elinikä sitkeistä rautaosista, jotka vaativat usein korjauksia tai vaihtoja sen varmistamiseksi, että komponentit toimivat edelleen kunnolla.

Ruostumaton teräs toisaalta se kestää luonnostaan korroosiota molemmissa hapan ja alkalinen ympäristöt sen vuoksi kromioksidikerros . The passivointikerros suojaa terästä tehokkaasti syövyttäviltä kemikaaleilta, mikä estää niitä pääsemästä metalliin ja aiheuttaa hajoamista. Esimerkiksi 316 ruostumatonta terästä , joka sisältää korkeammat tasot molybdeeni , tarjoaa erinomaisen vastuksen kloridin aiheuttama korroosio tekee siitä ihanteellisen sovelluksiin, joihin liittyy altistuminen suolavedelle, hapoille tai teollisuuskemikaaleille. Ympäristöissä, joissa sitkeä rauta voi olla jatkuva vaurio ja vaatia säännöllistä vaihtoa tai kallista uudelleenpinnoitusta ruostumaton teräs voi säilyttää sen rakenteellinen eheys vuosikymmeniä, jopa erittäin syövyttävissä kemiallisissa ympäristöissä.

Lämpötila Extremes ja niiden vaikutukset kestävyyteen

Molemmat korkeat lämpötilat ja alhaiset lämpötilat voi vaikuttaa kestävyys ja elinikä materiaaleista, vaikka vaikutukset sitkeä rauta ja ruostumaton teräs voi erota merkittävästi. Ductile rauta on alttiimpi hapettuminen korotetuissa lämpötiloissa, mikä johtaa materiaalin hajoamiseen ja häviämiseen vahvuus . Korkean lämpötilan sovelluksissa, kuten uunit , kattilat tai teollisuuden lämmitysjärjestelmät , sitkeä rauta voi kokea kiihdytettyä korroosiota pintaoksidikerroksen hajoamisen vuoksi. Hapetusprosessi jatkuu, kun materiaali altistuu lämmölle aiheuttaen rust muodostaa ja lopulta heikentää materiaalia.

Sitä vastoin, ruostumaton teräs on kestävämpi korkeille lämpötiloille johtuen stabiiliudesta kromioksidikerros , joka tarjoaa suojan hapettumiselta lämpötiloissa jopa noin 1000°C (1832°F), riippuen tietystä seoksesta. Korkean lämpötilan sovelluksiin, ruostumaton teräs ylittää sitkeä rauta ylläpitämällä sen vahvuus ja korroosionkestävyys pidemmän ajan kuluessa. The molybdeeni ja nikkeli sisältö tietyissä ruostumattomasta teräksestä valmistetuissa seoksissa, kuten 316 ruostumatonta terästä parantaa edelleen suorituskykyään korkeissa lämpötiloissa varmistaen, että materiaali säilyttää eheytensä myös lämmön ja syövyttävien aineiden läsnä ollessa.

At alhaiset lämpötilat , sitkeä rauta sillä on etu tietyissä sovelluksissa, sillä se säilyttää voimansa ja sitkeytensä paremmin kuin perinteinen valurauta . Kuitenkin, ruostumaton teräs pystyy suoriutumaan paremmin myös äärimmäisen kylmissä ympäristöissä, johtuen sen kyvystä kestää kryogeeniset olosuhteet haurastumatta. Materiaalit pitävät austeniittinen ruostumaton teräs käytetään usein kryogeeniset sovellukset , kuten nesteytetyn maakaasun (LNG) kuljetus or suprajohtavat tekniikat , niiden erinomaisen matalan lämpötilan sitkeyden ja korroosionkestävyyden vuoksi. Ductile rauta saattaa kärsiä haurastumisesta alhaisissa lämpötiloissa, varsinkin jos altistuu lämpöpyöräily , joka voi vähentää sen kestävyys ja elinikä tällaisissa ympäristöissä.

Biologisten tekijöiden vaikutus kestävyyteen

Tietyissä ympäristöissä, biologiset tekijät , kuten mikro-organismit , bakteerit tai meren elämä , voi nopeuttaa korroosiota, erityisesti vuonna märkä or kostea ehdot. Ductile rauta varsinkin altistuessaan viemärijärjestelmät , vesiputkistot tai meriympäristöt , on alttiimpi mikrobien aiheuttamalle korroosiolle (MIC), joka voi nopeuttaa materiaalin hajoamista. Sulfaattia vähentävät bakteerit ja muut mikro-organismit voivat luoda syövyttäviä olosuhteita, jotka johtavat kuoppien ja halkeamien muodostumiseen materiaalissa, mikä pahentaa entisestään kokonaisuutta korroosioprosessi ja osan elinkaaren lyhentäminen.

Ruostumaton teräs vaikka se on myös herkkä biofouling (meren eliöiden kerääntyminen sen pinnalle), kestää yleensä paremmin biologinen korroosio verrattuna sitkeä rauta . The kromioksidikerros tarjoaa jonkin verran suojaa mikrobien aiheuttamaa korroosiota vastaan, sillä se rajoittaa bakteerien kykyä tunkeutua metallin pintaan. Ruostumatonkaan teräs ei kuitenkaan ole immuuni biologisille tekijöille, etenkään alueilla, joilla on korkea taso kloridit tai muita aggressiivisia aineita. Meriympäristöissä, 316 ruostumatonta terästä käytetään yleisesti offshore-öljynporauslautat , laivanrakennus ja rannikkoinfrastruktuuri , missä biologinen likaantuminen ja suolaisen veden korroosio ovat yleisiä. Ruostumattomasta teräksestä valmistetut komponentit näissä olosuhteissa on tyypillisesti suunniteltu kestämään altistumista sekä biologisille aineille että aggressiivisille kemikaaleille, mikä tarjoaa pidempään palvelu elää verrattuna sitkeä rauta samanlaisissa olosuhteissa.