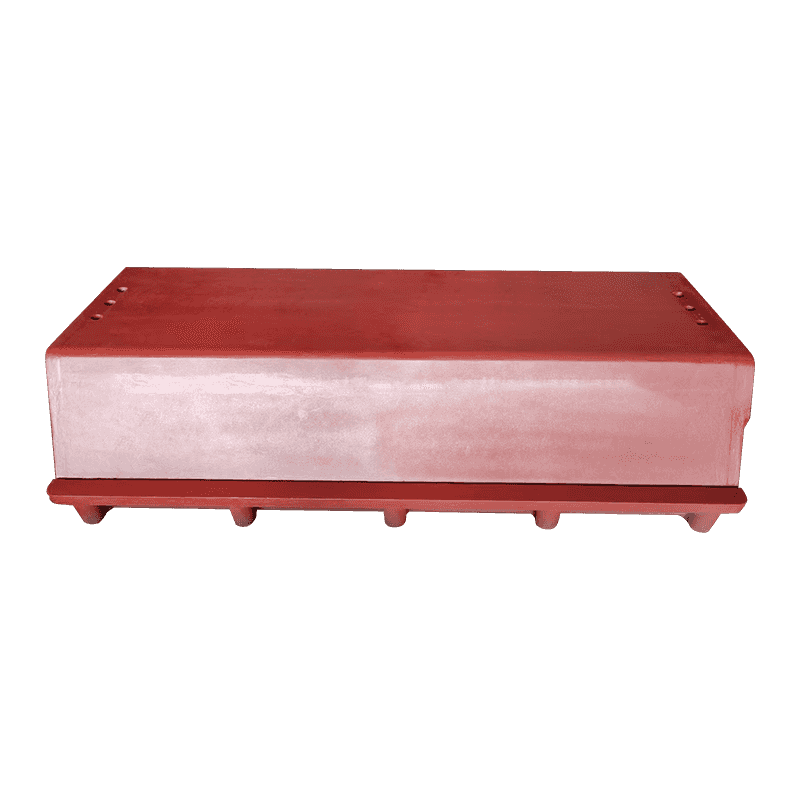

Esitys a kompressori Heritage hartsi hiekkasylinteri korkeapaineisissa ympäristöissä siihen vaikuttaa merkittävästi sen valmistuksessa käytetyn hartsihiekan materiaalin laatu ja valinta. Hartsi-hiekaseos on suunniteltava huolellisesti, jotta se tarjoaa erinomaisen puristuslujuuden, lämpöstabiilisuuden ja kimmoisuuden korkeapaineolosuhteissa. Hartsisideaine, joka pitää hiekkahiukkaset koossa, on valittava siten, että se kestää hyvin lämpöhajoamista ja säilyttää rakenteellisen eheytensä, kun se altistuu toistuville painejaksoille. Korkealaatuisia hartseja, kuten fenoli- tai furaanipohjaisia hartseja, käytetään yleisesti niiden lujuuden ja kestävyyden vuoksi. Hiekkahiukkasten raekoolla ja jakautumisella on myös tärkeä rooli tiiviin, yhtenäisen rakenteen saavuttamisessa, joka kestää korkeapaineisiin ympäristöihin ominaisia mekaanisia rasituksia halkeilematta tai murtumatta.

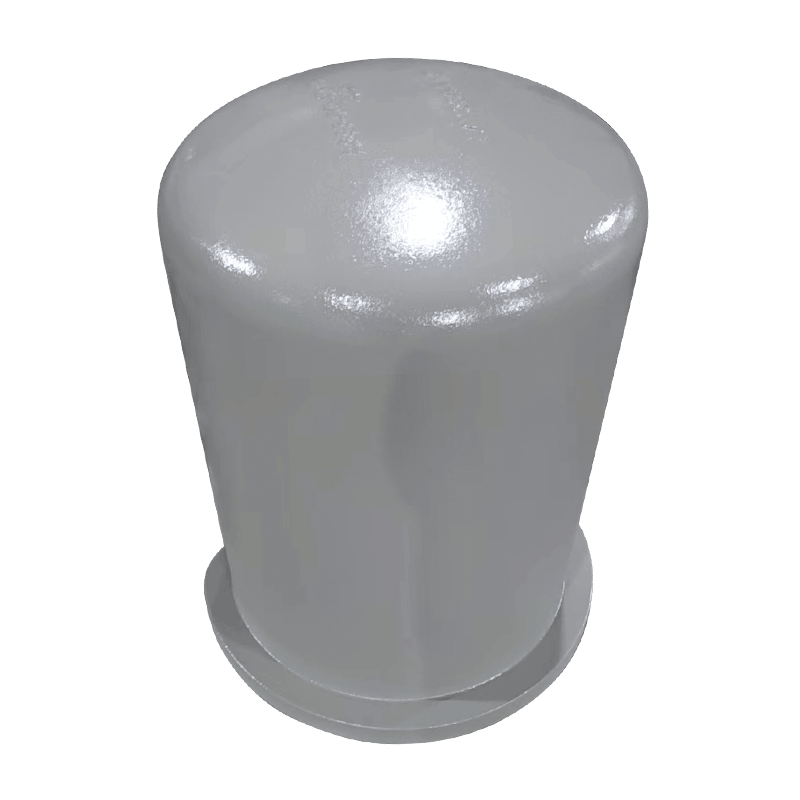

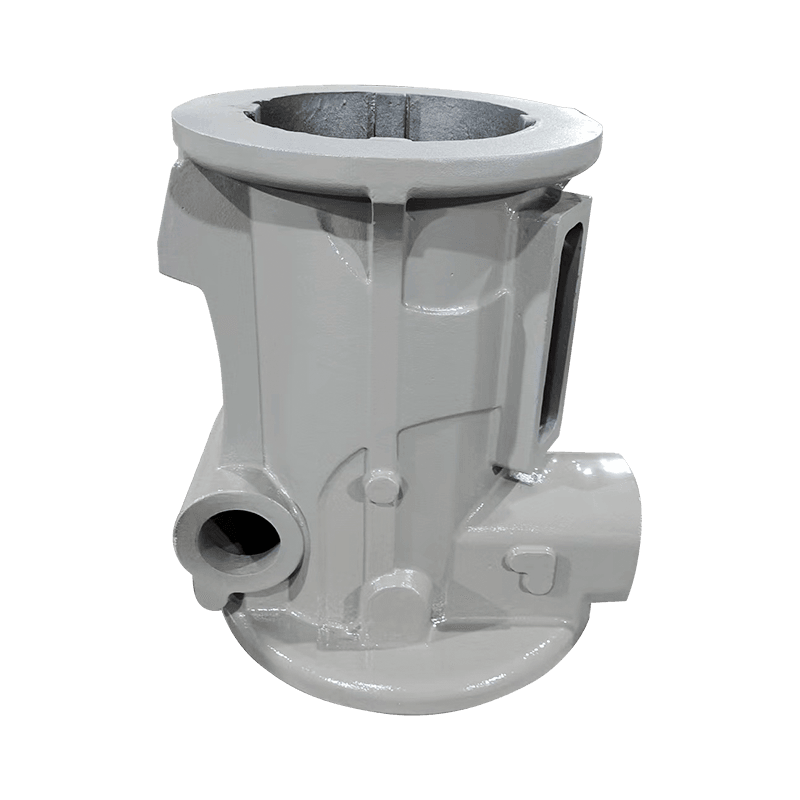

Kompressorin Heritage-hartsihiekkasylinterin kestävyyden ja suorituskyvyn parantamiseksi korkeapaineisissa olosuhteissa pintakäsittelyjä ja pinnoitteita käytetään usein suojaamaan kulumiselta, korroosiolta ja lämpörasitukselta. Yleisiä käsittelyjä ovat lämpökäsittelyt, jotka parantavat sylinterin pinnan kovuutta ja kulutuskestävyyttä. Keraamisia pinnoitteita tai erityisiä kulumisenestopinnoitteita voidaan käyttää lisäsuojakerroksen aikaansaamiseksi, mikä vähentää kitkaa ja minimoi pinnan huonontumisen mahdollisuudet korkeissa käyttöpaineissa.

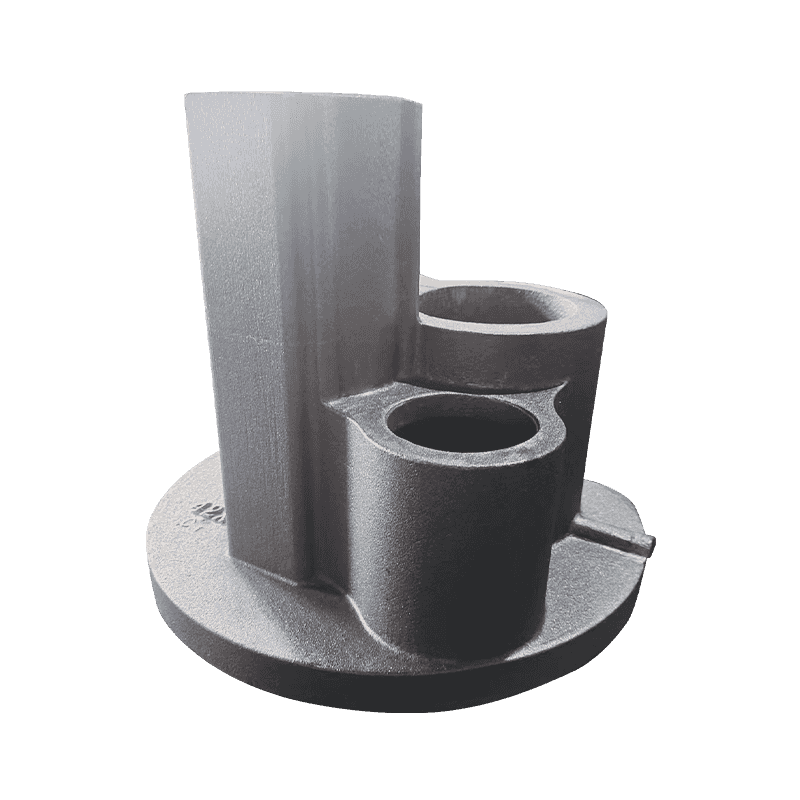

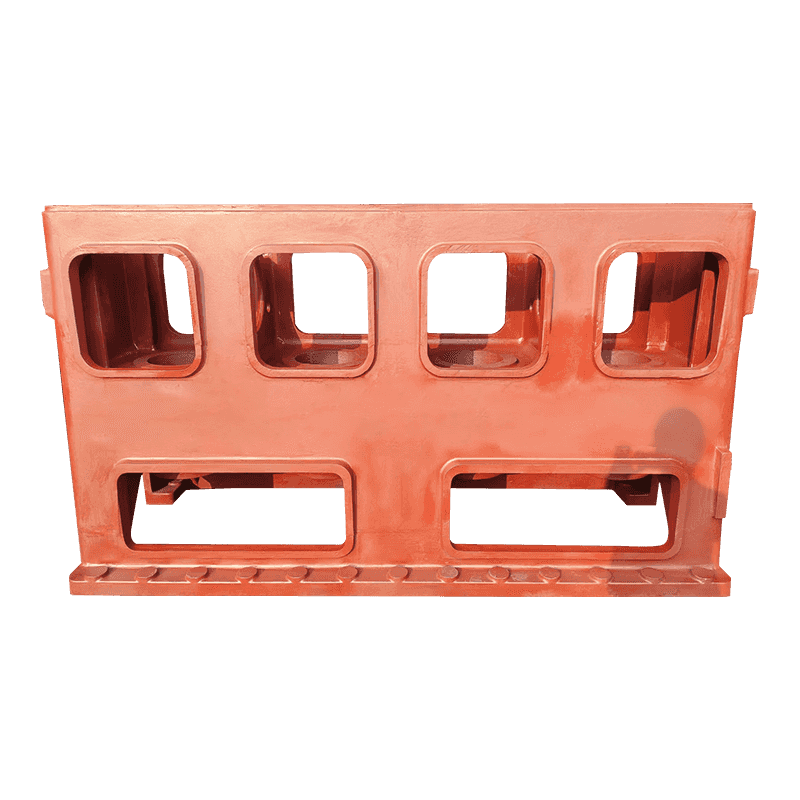

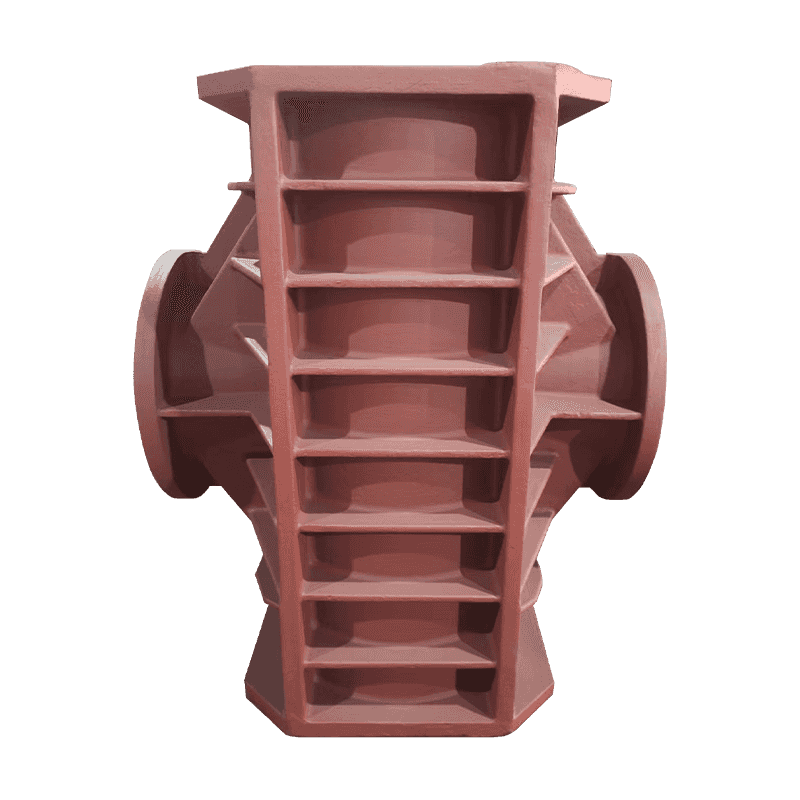

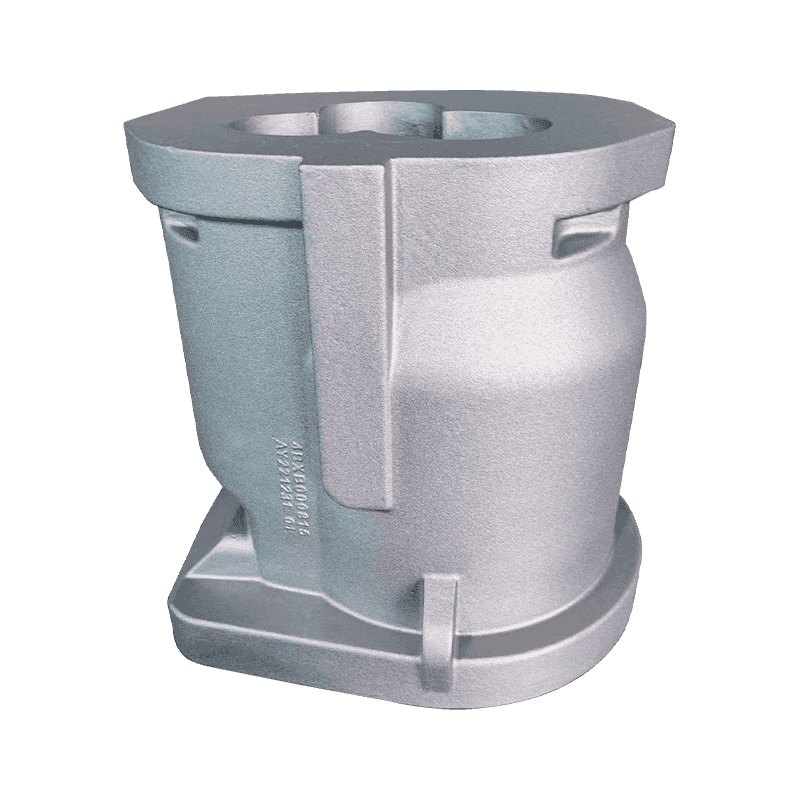

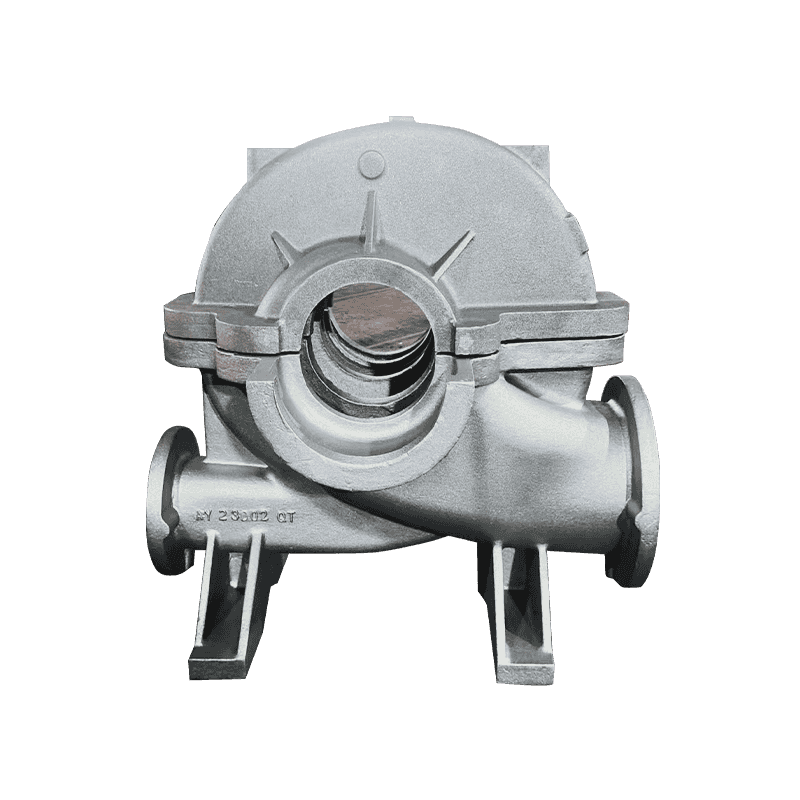

Kompressoriperinnön hartsihiekkasylinterin suunnittelussa on oltava rakenteellisia vahvistuksia, jotka on erityisesti tarkoitettu parantamaan sen kykyä kestää korkeapaineisen ympäristön mekaanisia rasituksia ja rasituksia. Tämä voi tarkoittaa sylinterin seinämän paksuuden lisäämistä tai vahvistusrivien integroimista sylinterin pintaan paineen tasaamiseksi. Suunnittelumuutokset, jotka optimoivat sylinterin geometrian, kuten varmistavat tasaiset siirtymät kaarevien ja suorien pintojen välillä, auttavat estämään jännityskeskittymiä, jotka voivat johtaa materiaalivaurioihin. Rakennerakenteen vahvistaminen varmistaa, että sylinteri kestää äkillisiä painepiikkejä ilman katastrofaalisen vian vaaraa ja edistää sen yleistä kestävyyttä.

Tiukka painetestaus on välttämätöntä kompressorin perintöhartsihiekkasylinterin valmistusprosessin aikana, jotta voidaan varmistaa sen kyky kestää korkeita paineita turvallisesti. Sylintereille tulee tehdä sekä hydrostaattinen että pneumaattinen painetesti sen varmistamiseksi, että niissä ei esiinny merkkejä muodonmuutoksesta tai vuodosta enimmäiskäyttöpaineissa. Nämä testit simuloivat todellisia olosuhteita, jolloin valmistajat voivat tunnistaa heikot kohdat ja rakenteelliset viat ennen kuin sylinteri otetaan käyttöön. Kehittyneitä ainetta rikkomattomia testausmenetelmiä (NDT), kuten ultraäänitestausta, röntgentutkimusta ja väriainetestausta, käytetään havaitsemaan sisäisiä vikoja, jotka voivat vaarantaa sylinterin rakenteellisen eheyden.

Korkeapainesovelluksissa puristusasetusten optimointi on ratkaisevan tärkeää kompressorin perinnöllisen hartsihiekkasylinterin toiminnan eheyden säilyttämiseksi. Kompressorin asetusten oikea kalibrointi, kuten puristussuhteen säätäminen, puristusnopeuden säätö ja lämpötilan säätely, auttaa estämään ylipaineistumisen, joka voi johtaa sylinterin muodonmuutokseen tai ennenaikaiseen vikaan. Varmistamalla, että kompressori toimii suositeltujen painerajojen sisällä ja ottamalla huomioon sylinterin nimelliskapasiteetin, käyttäjät voivat vähentää todennäköisyyttä, että sylinteriin kohdistuu liiallinen rasitus. Automaattiset paineensäätöjärjestelmät, jotka säätävät asetuksia dynaamisesti käytön aikana, varmistavat, että sylinteri toimii tehokkaasti suunnittelunsa turvallisissa rajoissa.