Ei kaikki luokat rauta- rauta sopivat korkeapaineisiin sovelluksiin, ja oikeanseoskoostumuksen valitseminen on ratkaisevan tärkeää suorituskyvyn kannalta. Ductive Iron -yhtiön monipuolisuus mahdollistaa erilaisten seostavien elementtien, kuten kromin, nikkelin ja molybdeenin, lisäämisen, mikä parantaa sen lujuutta, väsymiskestävyyttä, kulumiskestävyyttä ja virityskestävyyttä. Nämä elementit parantavat osan kykyä kestää korkeapaineympäristöjä, joissa perinteiset arvosanat saattavat epäonnistua johtuen niiden kyvyttömyydestä käsitellä stressiä. Kun valitset ductive-rautaa korkeapainesovelluksiin, on välttämätöntä valita asteita, joilla on parantunut vetolujuus ja iskunkestävyys, varmistaen, että materiaali suoritetaan kuormituksella ilman murtumaa. Tiivistä yhteistyötä toimittajien kanssa oikean lejeerinkin määrittelemiseksi toimintaolosuhteiden, kuten lämpötila-alueiden, painetason ja odotetun stressin perusteella, on välttämätöntä optimaalisten tulosten saavuttamiseksi korkeapainejärjestelmissä.

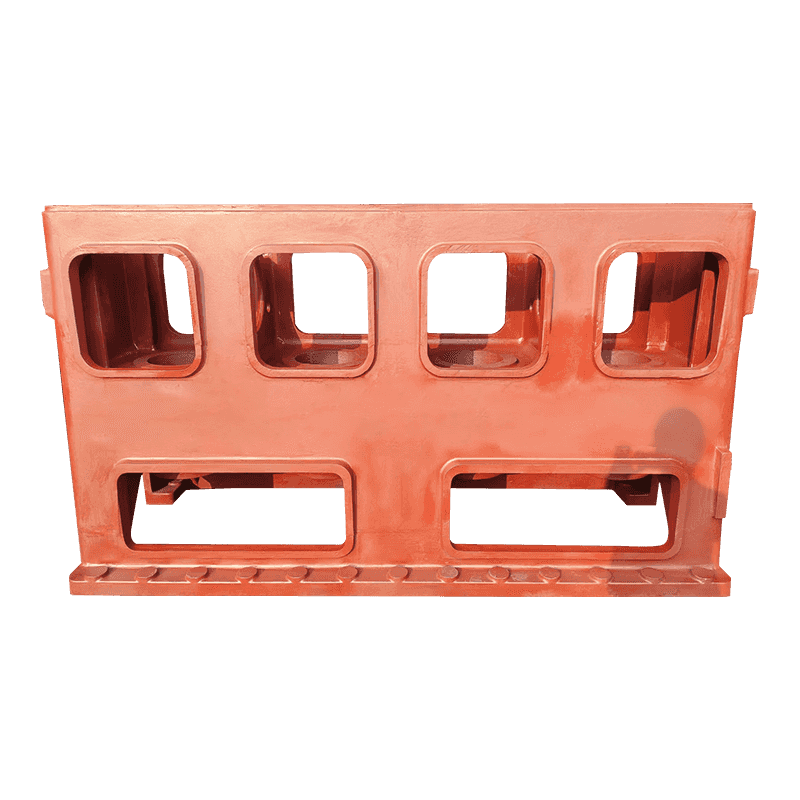

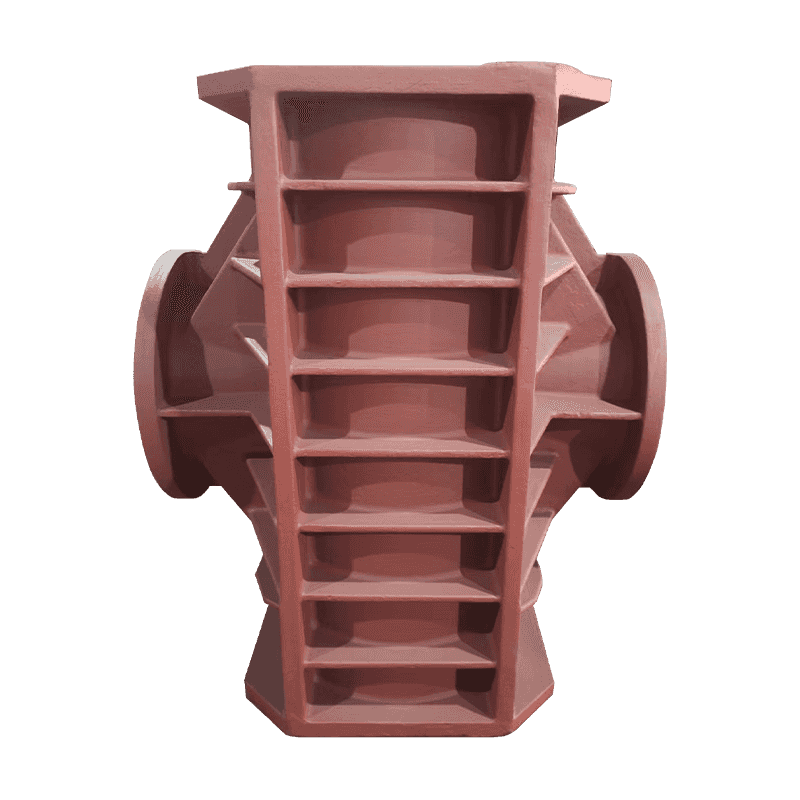

Suunnitellessasi padolaisten raudan osia korkeapaineympäristöihin varmistamalla, että komponentti kestää sen kohtaavat voimat, on kriittistä. Tähän sisältyy vahvistettujen osien ja paksumpien seinien sisällyttäminen alueille, joille on annettu suurempi jännitys materiaalin vian estämiseksi. Osan geometria on suunniteltava välttämään stressipitoisuuksia, jotka ovat heikkoja pisteitä, jotka voivat johtaa halkeamiin tai murtumiin korkeapaine-olosuhteissa. Teräviä reunoja tai äkillisiä siirtymiä tulisi välttää, koska ne voivat vahvistaa stressiä paikallisissa kohdissa, mikä johtaa ennenaikaiseen vikaantumiseen. Perusteellista äärellisen elementin analyysiä (FEA) voidaan käyttää suunnitteluvaiheen aikana simuloimaan stressin jakautumista ja optimoimaan osan suunnittelun maksimaalisen suorituskyvyn saavuttamiseksi.

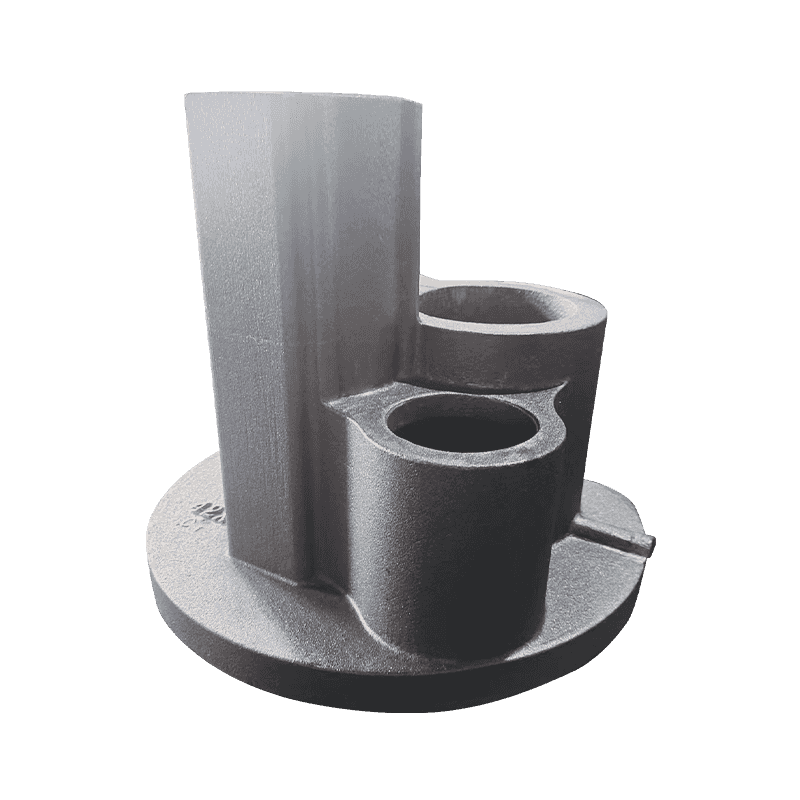

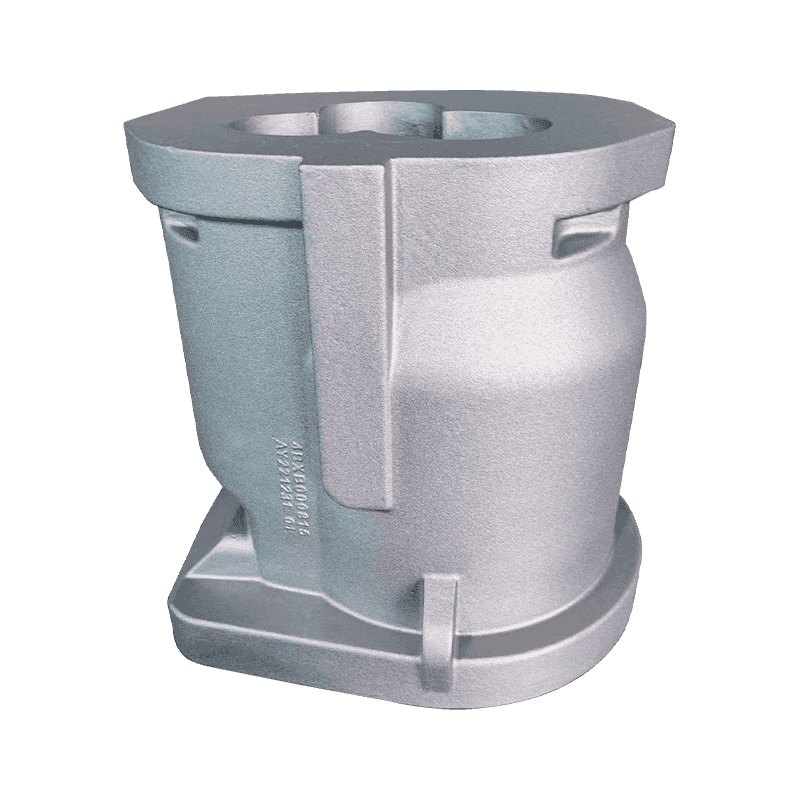

Casting-prosessi on ratkaisevan tärkeä varmistamisessa, että siunausrautaosassa ei ole virheitä, jotka voivat vaarantaa sen lujuuden korkeapaine-olosuhteissa. Huokoisuus, kutistuminen, kylmä sulkeutumiset ja halkeamat voivat heikentää osaa ja aiheuttaa epäonnistumisen, kun ne altistetaan korkealle paineelle. Valuprosessiin tulisi myös sisältää tiukat laadunvalvontatarkastukset varmistaakseen, että osat täyttävät tarvittavat ulottuvuudet ja mekaaniset eritelmät. Lämpökäsittely, kuten stressin lievittäminen tai hehkutus, voidaan levittää rautaosiin valun aikana aiheutuneiden sisäisten rasitusten vähentämiseksi edelleen ja parantaa materiaalin kokonaisvoimaa. Nämä prosessit auttavat poistamaan materiaalin heikkoudet varmistaen, että se ylläpitää eheyttä paineen alla.

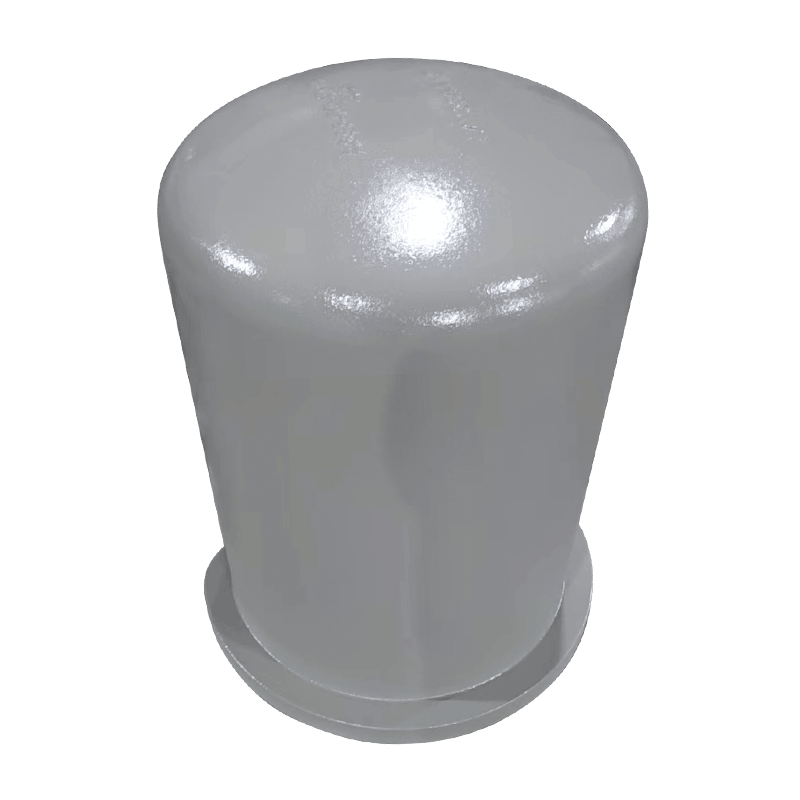

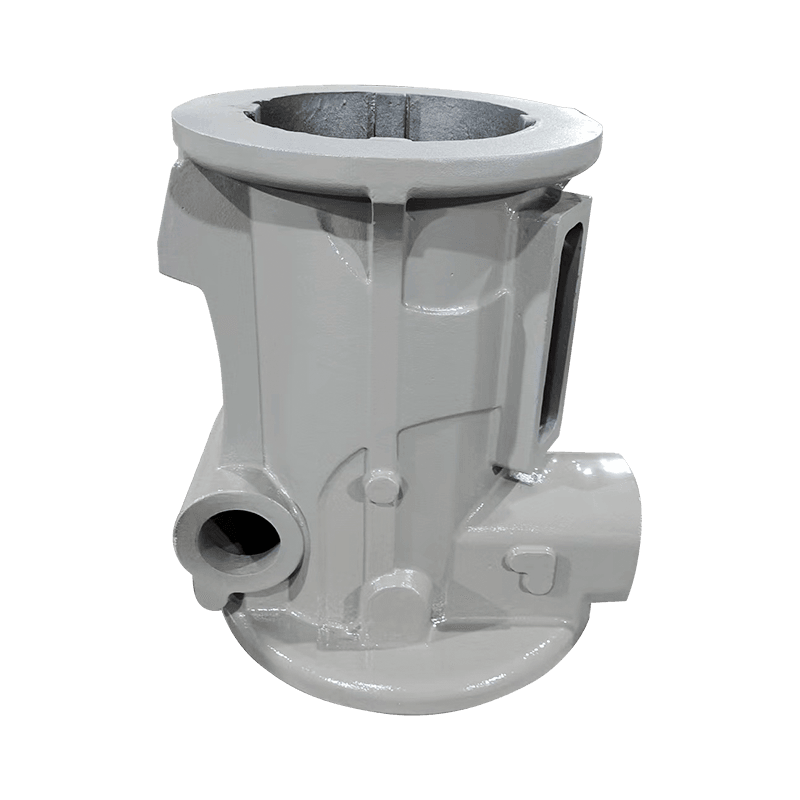

Painan rautaosien pintapinta on kriittinen rooli niiden suorituskyvyssä korkeapaine-olosuhteissa. Ammun pinta, joka indusoi puristusjännityksen pintaan, voi merkittävästi parantaa osan halkeamiskestävyyttä syklisessä kuormituksessa ja korkeapaineympäristöissä. Pintakäsittelyt, kuten kovettuminen, päällyste tai galvanointi, voivat edelleen parantaa materiaalin kulumiskestävyyttä, korroosiota ja väsymystä. Pinnoitteet, kuten epoksi, polyuretaani tai keraaminen, tarjoavat suojaesteitä syövyttäviä nesteitä tai hankaavia ympäristöjä vastaan, jotka muuten voivat heikentää materiaalia ajan myötä. Nämä pintakäsittelyt eivät vain paranna osan pitkäikäisyyttä, vaan myös vähentävät katastrofaalisen vajaatoiminnan todennäköisyyttä varmistaen, että siunausrautaosa toimii edelleen tehokkaasti paineessa.

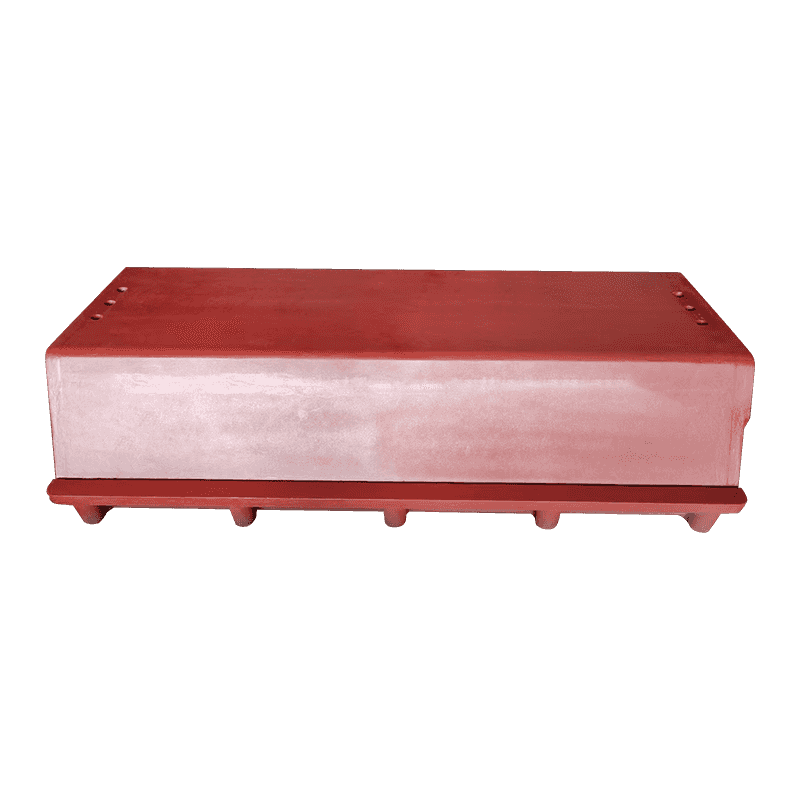

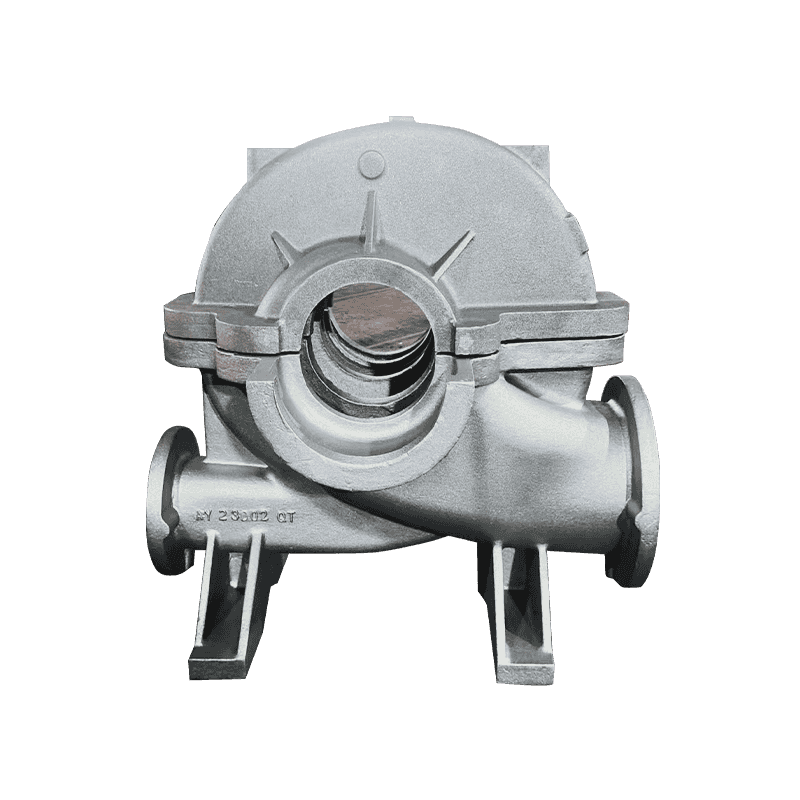

Ennen kuin pallokeiden rautaosat otetaan käyttöön korkeapainesovelluksissa, niiden tulisi suorittaa tiukat painetestaukset varmistaakseen niiden kyvyn kestää vaadittu kuorma ilman vikaantumista. Hydrostaattinen testaus (jossa vettä käytetään paineolosuhteiden simuloimiseen) ja pneumaattinen testaus (ilmaa tai kaasua käyttämällä) ovat yleisiä menetelmiä osan vuotovastuksen, lujuuden ja yleisen eheyden arvioimiseksi. Nämä testit auttavat tunnistamaan osan osan suunnittelussa tai valussa mahdolliset epäonnistumispisteet varmistaen, että se ei epäonnistua maksimaalisen käyttöpaineen alla. Testaus voi myös paljastaa ongelmia, kuten mikrofraktioita, vuotopisteitä tai huokoisuutta, jotka eivät ehkä ole näkyvissä pelkästään visuaalisen tarkastuksen avulla.