Digitaalinen valutekniikka työstökoneiden valut optimoi valujen suunnittelun, tuotannon ja laadunvalvonnan integroimalla kehittyneen tietokonetekniikan ja data-analyysin. Tässä on joitain vaiheita.

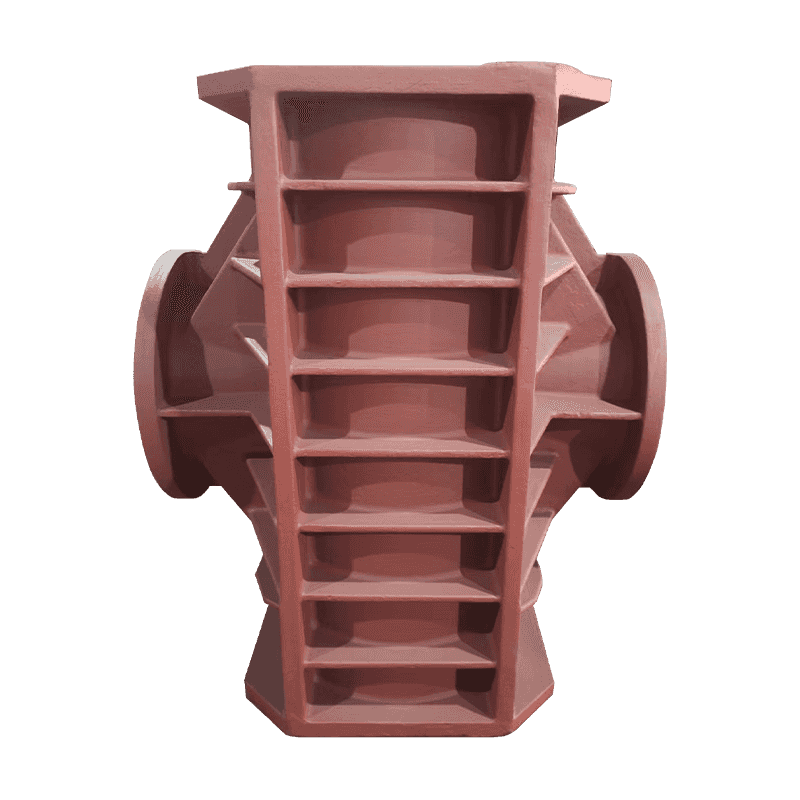

CAD-mallinnus

Digitaalisen valun ensimmäisessä vaiheessa insinöörit käyttävät tietokoneavusteista suunnitteluohjelmistoa (CAD) luodakseen yksityiskohtaisen 3D-mallin valusta. CAD-mallinnus ei ole vain valun geometrian piirtämistä, vaan se sisältää myös rakenteellisen optimoinnin ja suunnittelun toiminnallisen todentamisen. Insinöörit voivat tehdä erilaisia muutoksia ja säätöjä valuun virtuaaliympäristössä parhaan suunnitteluratkaisun saavuttamiseksi. CAD-mallinnuksen avulla valun koko, muoto ja kokoonpanovaatimukset voidaan määrittää tarkasti, mikä luo perustan myöhemmälle simulaatioanalyysille.

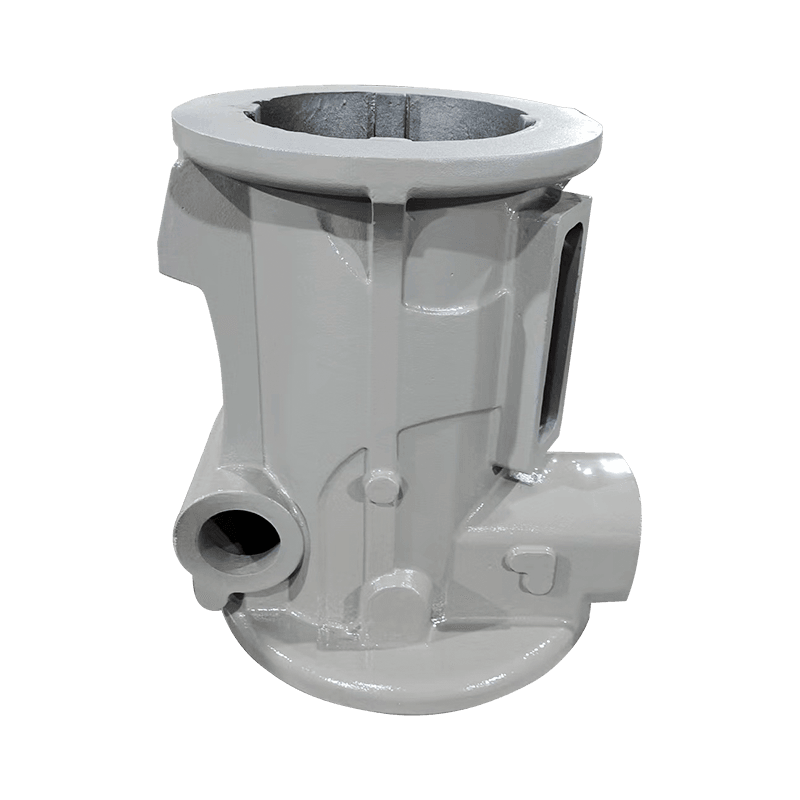

Virtausanalyysi

Tietokoneavusteista suunnitteluohjelmistoa (CAE) käytetään simuloimaan sulan metallin virtausta muotissa. Virtausanalyysi voi ennustaa vikoja, kuten huokosia, sulkeumia tai kylmäsulkeuksia, joita voi esiintyä valuprosessin aikana. Simuloimalla erilaisia valunopeuksia, kaatolämpötiloja ja kaatopaikkoja insinöörit voivat tunnistaa ja ratkaista epätasaiseen virtaukseen liittyvät ongelmat ja optimoida kaatojärjestelmän suunnittelun.

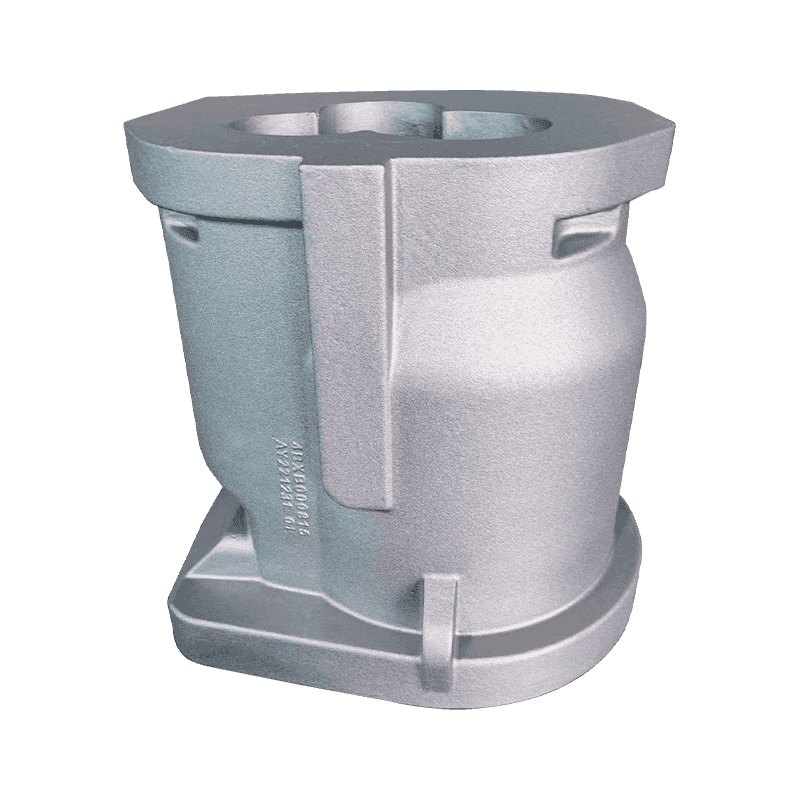

Jäähdytysanalyysi

Jäähdytysanalyysissä simuloidaan valun lämpötilajakaumaa ja jäähtymisnopeutta jäähdytysprosessin aikana. Jäähdytysprosessi on kriittinen valun lopullisen suorituskyvyn kannalta, koska se vaikuttaa valun mikrorakenteeseen ja mekaanisiin ominaisuuksiin. Jäähdytysanalyysi auttaa insinöörejä ennustamaan valun mahdollisia muodonmuutoksia ja sisäisiä jännityksiä jäähdytysprosessin aikana ja säätämään jäähdytysjärjestelmän rakennetta valun tasaisen jäähdytyksen varmistamiseksi.

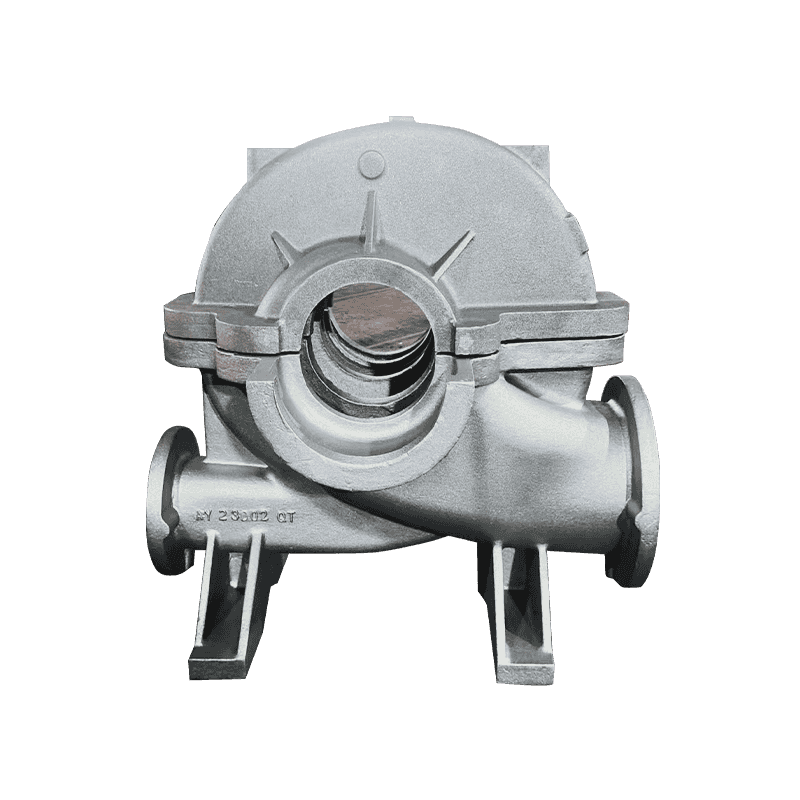

Stressianalyysi

Jännitysanalyysiä käytetään arvioimaan jännitysjakaumaa, jolle valukappale voi altistua käytön aikana. Simuloimalla valun jännitystilaa erilaisissa työolosuhteissa insinöörit voivat tunnistaa jännityksen keskittymisalueet ja mahdolliset vikakohdat. Jännitysanalyysi auttaa insinöörejä optimoimaan suunnittelun ja varmistamaan valukappaleen luotettavuuden ja vakauden todellisissa työolosuhteissa.